Компания Делкам-Урал поставляет полностью интегрированные решения на базе CAE, CAD CAPP PDM, CAM, обеспечивающие сквозной цикл от идеи до производства, решения для Комплексной автоматизации, решения для компьютерного контроля на координатно-измерительных машинах КИМ :

САЕ – Компьютерный инженерный анализ

Сегодня чтобы выпустить на рынок конкурентоспособное изделие, необходимо придать ему высокие потребительские качества. Для этого необходимо оценить, как поведет себя будущее изделие в реальных условиях эксплуатации. Проводить испытания на прототипах – трудоемкое и дорогое занятие.

Убедиться в работоспособности изделия, не прибегая к большим затратам времени и средств, позволит использование предлагаемого ООО «Делкам-Урал» программного обеспечения для проведения инженерного анализа конструкторских задач и технологических процессов.

Предлагаемое нами программное обеспечение по инженерному анализу предназначено для оптимизации проектных разработок на ранних стадиях, что в свою очередь снижает стоимость выпускаемой продукции, помогает проектным отделам сократить цикл разработки нового изделия и свести к минимуму количество натурных испытаний. С помощью САЕ систем Вы быстрее и дешевле создадите продукт, удовлетворяющий всем запросам потребителя.

Для удобства мы разбили программные продукты на три группы:

- Системы инженерного анализа для моделирования конструкторских задач.

- Программные средства имитации работы и анализа электронных и электромеханических устройств.

- Системы инженерного анализа для моделирования технологических процессов.

Наша компания занимается не только поставкой программного обеспечения, но и обучением Ваших технических специалистов и техническим сопровождением проданного программного обеспечения.

Так же наша компания оказывает консультационные услуги, направленные на решение Ваших технологических вопросов (анализ существующей технологии, помощь в разработке новой технологии и прочее).

Технологический анализ

Технологический анализ - это анализ возможности применения какой-либо технологии при производстве каких-либо деталей или изделий.

Технологический анализ позволяет определить - применима ли данная технология изготовления, какие результаты будут получены при использовании заданной технологии.

Компания предлагает комплекс услуг по разработке литейных технологий, технологий обработки металлов давлением, сварки и термообработки:

- моделирование и анализ используемых технологических процессов;

- расчеты в передовых программных комплексах, анализ результатов которых позволяет выявить места образования дефектов и проследить динамику процесса, избежав при этом производственных экспериментов и обеспечить требуемое качество изделия, повысить его технологичность;

- разработку технологии изготовления отливки, поковки, штамповки;

- на основе технического задания Заказчика осуществляем подбор технологических параметров производственного процесса, режимов, обеспечивающих получение изделия согласно заданным требованиям;

- оптимизация используемых технологий – выработка мер направленных на оптимизацию используемых технологических процессов с целью повышения выхода годного, снижения энерго и трудозатрат.

Более подробно про расчеты технологических процессов здесь: www.i-engineer.ru

Программные продукты для моделирования литейных технологий

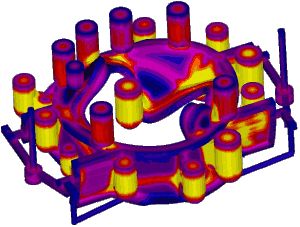

SolidCAST - программный комплекс для моделирования литейных технологий, анализа и расчета литья.

Более подробно про моделирование процессов литья здесь : www.solidcast.ru

www.delcam-ural.ru/delkam_ural/cae/tehnologicheskiy_analiz/solidcast

Разработчик — Finite Solutions Inc., American Foundry Society (Американская Ассоциация Литейщиков), США.

SOLIDCast моделирует следующие способы литья:

SOLIDCast моделирует следующие способы литья:

- литье в кокиль;

- литье в землю;

- литье по выплавляемым моделям;

- любые другие виды гравитационной заливки;

- литье в наклоненные и поворотные формы;

- литье под низким давлением.

SOLIDCast содержит Мастера создания прибылей, который позволяет:

- в автоматическом режиме определить тепловые узлы;

- рассчитать необходимое количество прибылей;

- рассчитать объем и размеры каждой прибыли.

SOLIDCast содержит Мастера создания литниковых систем, который позволяет:

- задать тип требуемой литниковой системы (вертикальная или горизонтальная);

- задать количество литников и питателей;

- рассчитать оптимальное время заполнения;

- рассчитать размеры стояка, литников и питателей.

Металлы и материалы — любые.

SOLIDCast имеет свою базу данных металлов и материалов, которая открыта для дополнений и изменений.

SOLIDCast имеет свою базу данных металлов и материалов, которая открыта для дополнений и изменений.

Различается поведение серого и ковкого чугуна, в зависимости от содержания кремния и углерода. Кривые охлаждения сплава при кристаллизации могут быть заданы явно с учетом всех фазовых превращений.

Генерация конечно-разностной сетки производится системой автоматически в течение нескольких минут. От пользователя требуется только задать размер или количество ячеек.

Так же к программе SOLIDCast подключаются два дополнительных модуля: FLOWCast и OPTICast.

FLOWCast – модуль расчета гидродинамики. Гидродинамический анализ позволяет увидеть на экране монитора как расплавленный металл протекает через литниковую систему и заполняет полости формы.

FLOWCast моделирует конвекцию, передачу и излучение тепла в полостях формы. Это позволяет предупреждать и исправлять такие виды брака, как недоливы, преждевременная кристаллизация и перегрев формы, появление оксидных плён или эрозия формы из-за высокой скорости течения металла.

OPTICast – модуль оптимизации технологии. В качестве изменяемых параметров могут быть температуры металла и формы, продолжительность заливки, размеры прибылей, плотность отливки и т.д.

Задав необходимые параметры, на выходе технолог получает технологию оптимизированную для конкретной отливки и условий производства.

Скачать: Чаша (pdf файл) Скачать: Корпус насоса (pdf файл)

Скачать: Корпус электродвигателя (pdf файл) Скачать: Корпус регулятора (pdf файл)

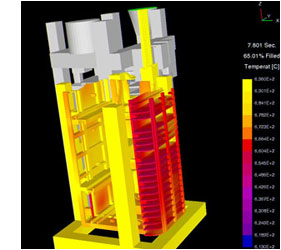

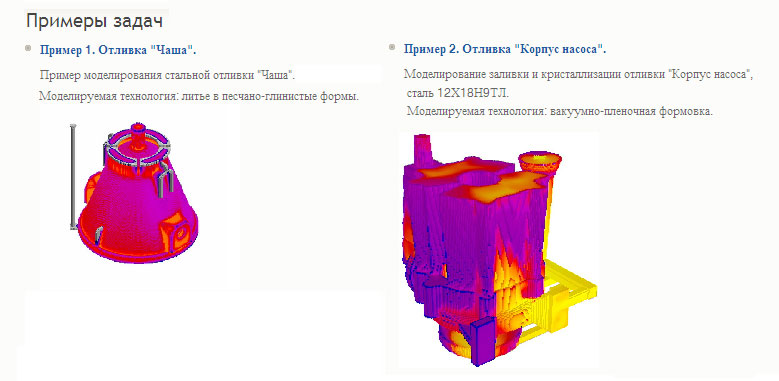

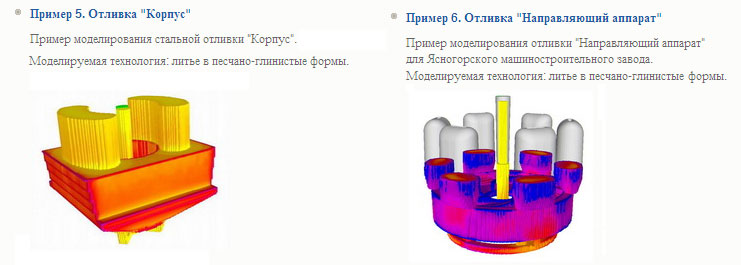

Примеры решения задач в SOLIDCast

Применение SOLIDCast для моделирования литья в песчано-глинистую форму.

Применение SOLIDCast для моделирования заливки и кристаллизации отливки "Корпус насоса".

Применение SOLIDCast для технологического анализа отливки “Корпус электродвигателя”.

Применение SOLIDCast для расчета отливки из высокопрочного чугуна “Корпус регулятора”.

Применение SOLIDCast для моделирования отливки "Направляющий аппарат".

ProCAST - программный комплекс позволяющий решать практически любые технологические задачи, связанные с литьем металлов.

Более подробно про моделирование процессов литья здесь : www.delcam-ural.ru/delkam_ural/cae/tehnologicheskiy_analiz/procast

В настоящее время все права на разработку и распространение системы имеет компания ESI Groupe.

Программа ProCAST позволяет моделировать следующие виды литья:

Программа ProCAST позволяет моделировать следующие виды литья:

- Литье в землю;

- Литье с наклоном;

- Литье по газифицируемой модели;

- Литье под высоким давлением;

- Литье под низким давлением;

- Литье по выплавляемой модели;

- Центробежное литьё;

- Автоклавное литье;

Особые возможности ProCAST:

- Напряжения и деформации;

- Пористость;

- Горячие трещины;

- Макроликвация;

- Структура зерен и их рост;

- Инверсный расчет.

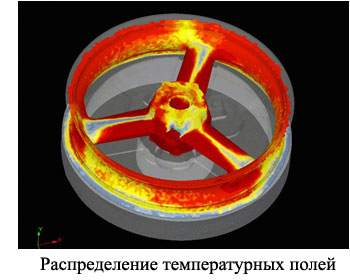

В результате расчета Вы получите информацию о:

- температурных полях;

- полях скоростей;

- пористость (газовая и усадочная);

- образование горячих и холодных трещин;

- внутренних напряжениях в отливке;

- коробление отливки;

- структуре зерен и их росте;

- макроликвация;

- и многое другое.

Программа ProCAST позволяет произвести инверсный расчет (решение обратной задачи) для более точного определения технологических параметров.

В программе ProCAST имеется модуль, позволяющий получить всю необходимую технологическую информацию по любому сплаву, исходя из его химического состава.

Это позволяет избавиться от необходимости покупки отдельных баз данных материалов.

Примеры решения задач в ProCAST

Применение ProCAST для моделирования микроструктуры отливки и структуры зерен.

Применение ProCAST для анализа изготовления алюминиевой отливки литьем под высоким давлением.

Применение ProCAST для анализа двух технологий изготовления отливки “Фланец”.

Применение ProCAST для анализа изготовления отливки "Картер" литьем под низким давлением.

Применение ProCAST для анализа изготовления отливки “Патрубок”.

Комплексное решение для модельщиков

Традиционно изготовление модельной оснастки для литья в землю из дерева предусматривает большой объем квалифицированного ручного труда, что влечет за собой длительный срок изготовления оснастки и трудности связанные с нехваткой квалифицированных кадров.

Переход к современным методам изготовления оснастки на оборудовании с числовым программным управлением по компьютерным моделям, позволит:

- значительно сократить сроки изготовления оснастки с месяцев до недель и с недель до дней.

- повысить точность и качество оснастки за счет механической обработки по программе, вместо ручной обработки по шаблонам.

- снизить требования к квалификации модельщиков и привлечь молодежь, которая охотно работает с компьютерными технологиями.

- переход на модельный материал исключит все сложности работы с деревом – неравномерность структуры, качество сушки, растрескивание и прочие.

- повысить производительность, и сменность работы за счет автоматической работы станка во вторую и третью смены.

1. Компьютерное проектирование.

Исходными данными для изготовления модели является компьютерная модель, полученная в любой доступной системе объемного моделирования.

Компьютерную модель перед обработкой, как правило, придется дорабатывать, разделять ее на составные части или просто разбить по высоте, если модель не помещается на стол станка целиком. Для этого используется программное обеспечение PowerShape.

2. Подготовка заготовки.

При изготовлении модельной оснастки из дерева подготовка заготовок ведется традиционными способами, резкой на пилах и склейкой, но более эффективным является переход от дерева к модельному материалу.

Модельный материал представляет собой полиуретановую композицию с разными наполнителями. Он поставляется в виде досок разной толщины. Их можно резать, как дерево и склеивать, поэтому заготовительный участок будет иметь то же самое оборудование.

3. Обработка на модели на станке.

Вследствие невысоких допусков, для обработки модельной оснастки не требуется высокоточное оборудование, поэтому можно использовать недорогие простые станки, которые не требуют сложного обслуживания и легкие в управлении.

При изготовлении крупногабаритной оснастки нет необходимости покупать крупные и дорогие станки.

Оснастку можно в компьютере разделить на несколько частей, на этих частях создать центрирующие элементы, и после изготовления отдельных частей сложить и склеить. Так как станки обеспечивают высокую точность обработки, то все части очень точно будут прилегать друг к другу по центрирующим элементам и не потребуется никакой доработки.

Для подготовки управляющих программ для станка используется программное обеспечение PowerMILL. Так как подготовка программ занимает крайне незначительное время, целесообразно компьютерное место располагать недалеко от станка. Так как, при изготовлении оснастки, как из дерева, так и модельного материала, выделяется много пыли, компьютерное место следует изолировать от пыли перегородками.

Простота подготовки программ и обслуживания станка, позволяет после непродолжительного обучения работать на них непосредственно модельщикам. Одного комплекта режущего инструмента достаточно на длительное время, вследствие небольшого износа при обработке модельного материала. Станок следует оснастить системой вытяжной вентиляции.

4. Копирование оснастки.

Кроме модельного материала, поставляемого в плитах, существуют двухкомпонентные заливочные материалы, которые поставляются в жидком виде. При смешивании они затвердевают через определенное время, причем не дают во время затвердевания большой усадки. Технологию заливки можно использовать, если требуется изготовить несколько экземпляров оснастки. В этом случае на станке изготавливают ответную часть оснастки(негатив), куда заливают предварительно смешанный заливочный материал. Такую технологию можно использовать, и когда необходимо на поверхности оснастки иметь упрочненный слой из более твердого материала (гелькоат). Это покрытие обладает высокой износостойкостью и значительно увеличивает стойкость оснастки. Такая оснастка с успехом заменяет оснастку из чугуна и алюминия.

5. Контроль оснастки.

Традиционным средством контроля модельной оснастки является контроль по шаблонам. Современные средства контроля позволяют уйти от шаблонов. Для контроля модельной оснастки, наиболее удобным средством являются измерительные руки. Так как, исходной информацией для изготовления была компьютерная модель, то, измерив любую точку на модели, мы можем получить фактическое отклонение ее от заданного положения. После обмера мы получим полный отчет об отклонениях, по которому можно сдавать оснастку заказчику.

6. Материалы.

Для изготовления моделей используются 2 типа материалов – обрабатываемые и заливочные.

Обрабатываемые материалы представляют собой доски размером 1500х500 мм разной толщины – 50, 75, 100 мм.

Поставщиком материалов является компания AXSON. Для модельной оснастки рекомендуется материал LAB810 и LAB850. LAB810 применяется для крупных моделей и характеризуется высокой ударной прочностью износостойкостью и допускает более 120000 съемов. LAB850 применяется для средних серий и характеризуется высокой твердостью и допускает от 50000 до 120000 съемов.

Заливочные материалы представляют собой двухкомпонентную композицию, которая после смешивания заливается в подготовленную форму, где затвердевает. Для модельной оснастки рекомендуется использовать несколько материалов. Во первых, это литьевые смолы UR3558 и UR3569, которые также допускают более 120000 съемов и характеризуются малой усадкой, быстрой полимеризацией, высокой ударной прочностью и сопротивлением истиранию.

При работе от негативов для создания упрочненного слоя используются гелькоаты S1, S21 или S69, которые наносятся на поверхность негатива и затем на них наносится усиление - EPOPAST 200/201/206 или EPOLAM 2010/2050. Такая комбинация допускает от 50000 до 120000 съемов.

Для моделей и стержневых ящиков также используются материалы группы FAST CAST, которые могут содержать различный наполнитель – от стекловолокна для легкости до алюминия для теплопроводности или стеклянные сферы для износостойкости.

QForm 2D/3D Программа конечно-элементного моделирования процессов штамповки

Краткая техническая характеристика QForm2D/3D

Краткая техническая характеристика QForm2D/3D

Программа QForm основана на методе конечных элементов (ядро системы). Конечно-элементные алгоритмы специальным образом адаптированы для расчета процессов формоизменения. Достоверность расчетов подтверждена успешным участием в независимом международном тестировании программы, а также многолетним опытом использования программы на заводах.

Возможности расчетной программы

Здесь лаконично представлен перечень возможностей расчетной программы программы в виде списка.

-

Предусмотрен расчет штамповки с количеством инструментов от одного до двадцати.

-

Материал заготовки и инструмента, а также смазка и оборудование берутся из БД, которая настраивается на каждого пользователя индивидуально.

-

Деформация заготовки рассматривается с учетом тепловых процессов. Штампы рассчитываются без учета температурного поля. Теплообмен между заготовкой и инструментами учитывается коэффициентом теплопередачи.

-

При расчете формоизменения программа может учитывать плоскости симметрии (в том числе поверхности ротационной симметрии), предварительно помеченные в графическом модуле QShape или QDraft.

-

Операции формоизменения заготовок рассчитываются для кривошипного пресса, молота, гидравлического и винтового прессов.

-

Реализована возможность деформирования вращательным оборудованием для решения задач моделирования ковки на ковочных вальцах.

-

Технологический процесс рассматривается как технологическая цепочка. Обеспечивается автоматический расчет всех операций технологической цепочки, которая может включать до 99 операций.

-

Реализовано моделирование единой технологической цепочки, включающей как 2D деформацию, например, осадку цилиндрической заготовки, так и 3D деформацию.

-

Возможна запись и расчет вариантов задания исходных данных в одном проекте. Это удобно использовать при решении задач с варьированием значений одного или нескольких параметров исходных данных.

-

Реализовано автоматическое моделирование повторяющихся ударов на молоте и на винтовом прессе.

-

Возможна обрезка по заданному контуру «излишков» металла, вышедших за пределы очага деформации непосредственно в ходе расчета, что уменьшает размерность модели и экономит время.

-

Моделируется движение заготовки как твердого тела под воздействием силы тяжести, трения и инерции при укладке ее на нижний штамп для определения естественного устойчивого положения перед началом моделирования формоизменения.

-

Конечное расстояние между штампами можно задавать не только автоматически, но и в любой точке, определяемой координатами X и Y.

-

Моделируется возникновение складки, которая помечается на поковке красным цветом.

-

Моделируется возникновение прострелов с помощью приповерхностных Лагранжевых линий.

-

Моделируется напряженно-деформированное состояние цельного и составного инструментов под воздействием контактных напряжений, возникающих при деформировании заготовки.

-

Печатается отчет по варианту расчета, включая все 2D и 3D операции.

-

Возможно сложение графиков усилия по всей цепочке, включая 2D и 3D операции.

-

Возможен расчет параметров в определенных «трассируемых» точках.

-

Автоматический расчет нескольких задач можно выполнить в «Пакетном режиме расчета».

-

Разворот заготовки по плоскостям симметрии. Используется на последующих операциях расчета, если необходимо увеличить сектор заготовки.

-

Анимация нескольких операций в цепочке и нескольких ударов в молоте и винтовом прессе. Позволяет проиграть результаты расчета более чем по одному удару и одной операции.

-

Экспорт поверхности инструмента в STL-файл в деформированном и профилированном виде.

-

Экспорт сечения заготовки и инструмента в DXF-файл.

-

Диагностика нештатных ситуаций при расчете.

-

Возможно назначение дополнительных записей по времени и дистанции.

-

Расчет износа на инструменте.

-

Рассчитывается показатель Лоде как поле в заготовке и как функция в трассируемых точках.

-

Для имитирования теплового расширения в QDraft введен пункт меню «Масштабирование», доступный при выделении тела. Аналогичная функция реализована в модуле QShape.

Пример решения задач в QForm 2D/3D

Применение QForm 2D/3D для оптимизации технологии горячей штамповки заготовки зубчатого колеса.

Экономический аспект применения программы QForm2D/3D

- Разработка и совершенствование технологии при помощи моделирования во много раз эффективнее и экономичнее традиционного способа «проб и ошибок».

- Программа может быть применена для решения более широкого спектра производственных задач, чем просто проектирование и оптимизация штампового инструмента.

- Сетевая версия QForm позволяет эффективно использовать программу группой разных специалистов.

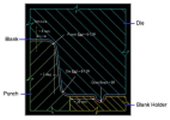

PAM-Stamp – это программный продукт, предназначенный для моделирования процессов штамповки.

Главным преимуществом перед аналогичными программами является учет пружинения металлического листа (заготовки).

Так же программа PAM-Stamp позволяет получить профиль штампа необходимый для получения детали необходимой конфигурации.

Особенности ПО PAM Stamp

В программном комплексе PAM Stamp используется несколько очень интересных и специфичных решений, позволяющих получить быстрый и точный результат.

Так, в отличии от некоторых других систем, в программе PAM Stamp используются оболочечные элементы, а не твердые объемные тела.

Это позволяет избавиться от необходимости построения объемной расчетной сетки.

Поверхностная же расчетная сетка строится средствами самого PAM Stamp.

Помимо упрощения подготовки расчета такая методика позволяет значительно ускорить сам расчет.

В ПО PAM Stamp можно учесть все ньюансы изготовления штампованых деталей.

Интерфейс PAM Stamp дружелюбен к пользователю.

Все необходимые данные заносятся последовательно в режиме Мастера.

Учет пружинения материала так же является одной из отличительных черт программного комплекса PAM Stamp.

Более того, программа позволяет, после проведения первого расчета, оптимизировать геометрию штампа таким образом, что бы конечная деформация штампованной детали соответствовала требованиям технолога по геометрии.

Оптимизация происходит в автоматическом режиме и конечная геометрия штампа генерируется в виде файла iges.

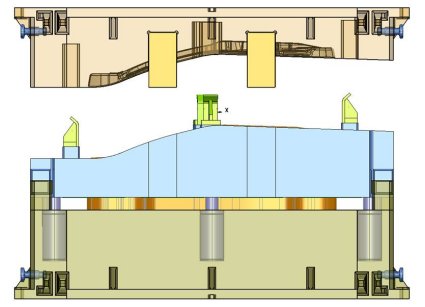

Delcam PressMaker

Специализированный пакет для проектирования штампов листовой штамповки.

Проектирование штампов листовой штамповки предусматривает следующие стадии:

- проверка и доработка компьютерной модели. На этом этапе производится удаление острых углов и слишком малых радиусов, сглаживание модели в местах стыковки поверхностей, закрытие сквозных отверстий и др.

- ориентация детали в пространстве для обеспечения минимальной глубины штамповки, нахождение точки баланса.

- разгибание поверхностей, которые получаются в дальнейшем процессом гибки с формированием линии вырубки.

- построение добавочных поверхностей продления для исключения излишнего истончения листа или получения нежелательных гофр. Поверхности должны быть строго касательны к поверхностям детали и должны строиться в соответствии с существующими стандартами.

- построение поверхностей разъема и специальных элементов, контролирующих течение металла, таких как тормозные канавки и прочее в соответствии со стандартами, принятыми в мире и в России.

Если известны параметры пружинения детали в процессе штамповки, которые можно определить моделированием процесса штамповки, например в программе PampStamp, то используя операцию морфинга, производится коррекция модели для учета пружинения.

Как результат деталь в процессе штамповки будет соответствовать заданным допускам.

После проектирования формообразующих штампа производится проектирование блока и технологических элементов штампа. Для этого используется технология "мастеров". Например Мастер прихватов помогает выбрать и расположить прихваты.

Окончательно в результате проектирования конструктор получит объемную модель штампа готовую для подготовки чертежей и изготовления.

SYSWELD – программа для инженерных расчетов процессов сварки и термической обработки

ESI Group - французская фирма, созданная в 1973 году, является абсолютным лидером по созданию сквозных САПР в автомобильной промышленности, включая программы виртуального тестирования прототипов и моделирования технологических процессов.

Программа SYSWELD моделирует термическую обработку металлов и сварочные процессы; внутренние напряжения, деформацию, твердость и прочность материалов, подвергнутых данным технологическим обработкам.

Возможности физического моделирования:

- Лазерная сварка соединений

- Точечная сварка соединений

- Дуговая сварка вольфрамовым электродом в среде инертного газа

- Сварка металлическим электродом в инертном газе

- Многослойная сварка

- Сварка трением

- Термическая обработка

Возможности моделирования процессов термообработки:

- Сквозная закалка

- Поверхностная закалка

- Закалка с последующим отжигом

- Отпуск

- Закалка на аустенит

- Химико-термическая обработка поверхности:

- Цементация

- Азотирование

- Нитроцементация

- Цианирование

Структура модулей:

- Импорт геометрии и генерация сетки;

- Ввод данных;

- Моделирование технологии;

- Постпроцессорное представление расчетных результатов.

Основные расчетные параметры:

- Температурные поля

- Температурные градиенты

- Распределение фаз

- Твердость

- Внутренние напряжения

- Деформации

Пример решения задач в SYSWELD

Применение SYSWELD для решения 2D задачи по многопроходной сварке.

Weld Planner - распределение полей напряжений и остаточных деформаций в процессе однопроходной сварки тонколистового металла.

Пример решения задач в Weld Planner

Применение Weld Planner для определения степени остаточных деформаций сварной детали.

- Автоматизация конструирования

- Автоматизация разработки техпроцессов

- Автоматизация инженерного документооборота

Программы для CAD/CAPP/PDM/PLM

Базы данных технических нормалей для конструкторских систем

Компьютерный контроль на КИМ (координатно-измерительные машины).

Делкам-Урал представляет все виды измерительных приборов и программного обеспечения в современном контроле качества изделия.

"Делкам-Урал" предоставляет услуги по комплексной автоматизации промышленных предприятий, придерживаясь концепции PLM (Product Lifecycle Management):

1. В рамках автоматизации отдельных процессов ЖЦ изделия мы:

-

Поставляем и внедряем в промышленную эксплуатацию программное обеспечение CAD/CAM/CAE/CAPP/PDM/TDM

-

Проводим обучение персонала работе c поставляемыми информационными системами.

2. В рамках второго этапа внедрения PLM– технологий мы:

- Предоставляем услуги инженерного консалтинга промышленных предприятий.

- Осуществляем выработку концепции автоматизации промышленного предприятия.

- Осуществляем разработку стратегии внедрения PLM– технологий на предприятии.

- Осуществляем разработку технических заданий на внедрение информационных систем в промышленную эксплуатацию.

- Организуем и реализуем проекты внедрения информационных систем в промышленную эксплуатацию.

- Осуществляем интеграцию систем в рамках выработанной концепции автоматизации бизнес-процессов предприятия.

- Осуществляем интеграцию систем с существующими АСУ предприятия (ERP/MRPII и др.).

3. В целях развития и совершенствования внедренных информационных систем мы:

- Предоставляем услуги по сопровождению и технической поддержке информационных систем.

- Осуществляем постпроектный мониторинг эффективности использования внедренных информационных систем на предприятии.

Особенностью нашего подхода к внедрению информационных систем является то, что мы предлагаем строить «здание» автоматизации предприятия начиная с систем автоматизирующих труд инженера – САПР и PDM. Именно эти системы обеспечивают работу конструкторских и технологических подразделений, в которых собственно и создаётся конкурентоспособная продукция, а также питают информации системы более высокого уровня, работающие в области управления предприятием (ERP/MRPII системы и др.). При обратном порядке внедрения информационных систем неизбежен ручной ввод большого количества информации, что значительно снижает эффект от АСУ.