Открытое акционерное общество "Уфимское моторостроительное производственное объединение" - одно из крупнейших в России двигателестроительных предприятий, удостоенное свыше 30 правительственных наград, в т.ч. двух орденов Ленина и ордена Боевого Красного Знамени, 6 международных и 23 российской, общественной конкурсной и выставочной награды, занимает неизменно высокие позиции в рейтинге крупнейших предприятий России при положительной динамике товарного выпуска продукции.

Наряду с авиационной техникой, газотурбинной энергетикой, значительную долю составляет выпуск высокотехнологичной гражданской продукции, наукоемких изделий бытового назначения и товаров повседневного спроса.

Действующая система менеджмента качества соответствует требованиям международных стандартов серии ISO-9001-2001, что подтверждено сертификатом соответствия NBP 02.112.0495-2004 в системе добровольной сертификации "Военный регистр".

Инженерный центр быстрого прототипирования

Инженерный центр прототипирования ОАО "УМПО" укомплектован оборудованием фирм MCP Group, 3D Systems, GOM, ProMetal, которые являются мировыми лидерами технологии быстрого изготовления прототипов и оснастки, оцифровки и измерения.

Специалисты ИЦП сертифицированы по всему спектру оборудования и технологий быстрого прототипирования и в данный момент освоили технологии создания «быстрой» оснастки, опытных образцов изделий, мелкосерийного и единичного производства изделий сложной конфигурации, проведению анализа качества продукции, выполнению реверсивного инжиниринга.

Синтез технических возможностей оборудования и передовых технологий, которыми располагает инженерный центр прототипирования, позволяет получить полную систему подготовки производства – от компьютерного проектирования до изготовления и контроля деталей и технологического оснащения, что беспрецедентно сокращает время выхода нового изделия на рынок.

Стереолитография

Стереолитография – технология изготовления пластиковых деталей по компьютерной трёхмерной модели.

Стереолитография – технология изготовления пластиковых деталей по компьютерной трёхмерной модели.

Точные стереолитографические модели, созданные по компьютерной трёхмерной модели, позволяют:

- оценивать конструкцию и внешний вид разрабатываемых изделий;

- проверять собираемость и работоспособность конструкций;

- получать металлические детали, пресс-формы и штампы литьем по выжигаемым моделям;

- быстро изготавливать оснастку для опытных образцов, эластичные силиконовые и металлополимерные формы, литые штампы;

Стереолитография имеет ряд существенных преимуществ:

- высокая точность моделей, необходимая для изготовления оснастки;

- возможность получения поверхности высокого качества;

- возможность получения прозрачных моделей для натурного и т.п. тестирования;

- полная совместимость технологии литья металлических деталей по выжигаемым моделям со стандартным производственным процессом.

ЛАЗЕРНОЕ СПЕКАНИЕ ПОРОШКОВЫХ МАТЕРИАЛОВ

Селективное лазерное спекание – технология изготовления моделей из порошковых материалов по данным компьютерного проектирования.

Селективное лазерное спекание – технология изготовления моделей из порошковых материалов по данным компьютерного проектирования.

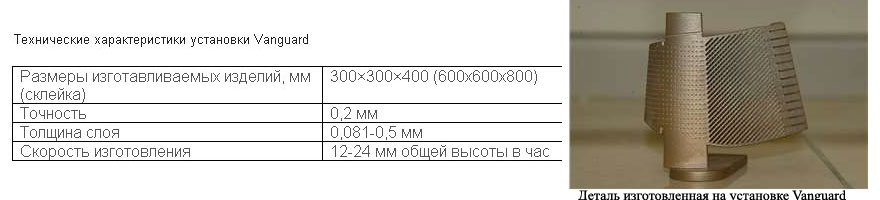

Основная установка – Vanguard HS, которая позволяет изготавливать модели из порошковых материалов на основе полиамида (функциональные модели, дизайн-модели, мастер-модели), на основе полистирола (выжигаемые модели), на основе металлических сплавов (прессформы).

Изделия, полученные методом селективного лазерного спекания, созданные по компьютерной трёхмерной модели, позволяют:

- оценивать конструкцию и внешний вид разрабатываемых изделий;

- проверять собираемость и работоспособность конструкций;

- получать металлические детали литьем по выжигаемым моделям;

- изготавливать оснастку для опытных образцов, эластичные силиконовые, металлические напыляемые и металлополимерные формы, литье штампы;

- изготавливать серийные пресс-формы и штампы литьем стали по выжигаемым полистирольным моделям формообразующих.

Метод селективного лазерного спекания имеет ряд существенных преимуществ:

- высокая скорость построения;

- полная совместимость технологии литья металлических деталей по выжигаемым моделям со стандартным производственным процессом;

- возможность построения металлических изделий, которые имеют свойства инструментальной стали;

- возможность быстрого выпуска пилотных партий изделий.

ПОСЛОЙНОЕ ИЗГОТОВЛЕНИЕ ПЕСЧАНЫХ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ

ПОСЛОЙНОЕ ИЗГОТОВЛЕНИЕ ПЕСЧАНЫХ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ

Комплекс оборудования предназначен для послойного изготовления литейных форм и стержней из песка непосредственно по данным компьютерного проектирования.

ПРЕИМУЩЕСТВА:

- Изготовление форм и стержней из формовочных песков и смол, которые обычно применяются в литейной промышленности, без использования модельной оснастки.

- Экономит время и обеспечивает высокую производительность.

- Обеспечивает быстрое изготовление опытных образцов больших размеров металлических литых деталей и мелкосерийное производство без изготовления модельной оснастки.

- При изменении конструкторско-технологической документации позволяет оперативно (в течение нескольких часов) провести изменения CAD моделей и обеспечить получение песчаных форм и стержней.

*Толщина слоя подбирается под свойства песка

Основные преимущества при применении:

- применение формовочных песков и смол, которые обычно применяются в литейной промышленности;

- послойное формирование позволяет изготавливать литейные формы и стержни любой сложности;

- испытанная технология с применением печатающей головки для введения точного количества отвердителя;

- несвязанная смесь, окружающая изготавливаемую форму, обеспечивает фиксацию при построении;

- технология полностью совместима с технологией литья в землю;

- легкое создание сложных геометрических форм.

ТРЕХМЕРНЫЕ ОПТИЧЕСКИЕ ИЗМЕРЕНИЯ ГЕОМЕТРИИ

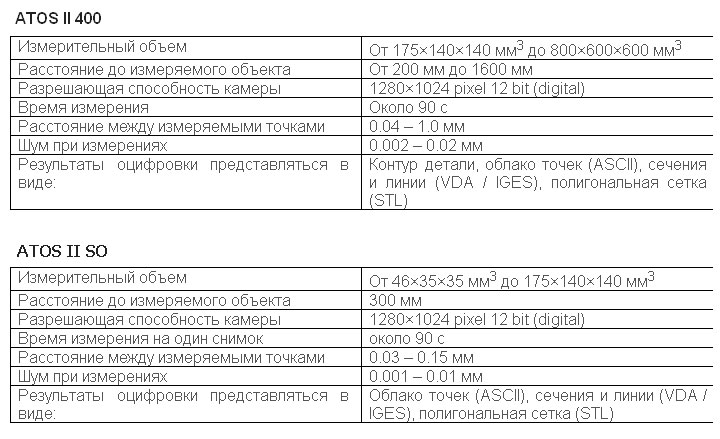

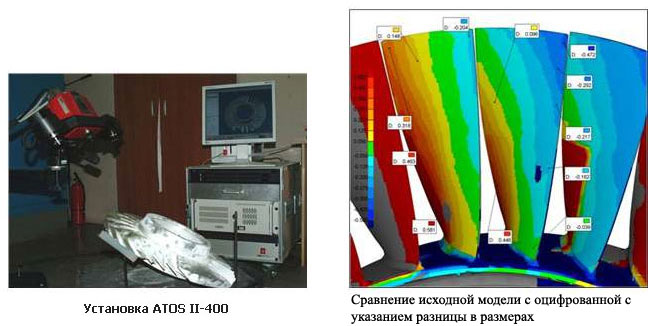

Трёхмерные оптические системы применяются для быстрой оцифровки бесконтактным методом с высоким разрешением различных объектов.

Программное обеспечение GEOMAGIC применяется для получения отчёта по сравнению детали подвергнутой быстрой оцифровке с компьютерной моделью на данную деталь.

Система применяется в автомобилестроении и самолетостроении (оцифровка наружной поверхности, интерьера и отдельных компонентов), в разработках для производства бытовой техники.

Объектами оцифровки могут быть модели, заготовки, пресс-формы, лопатки, крупногабаритные объекты (например, диффузоры и моноколёса) и т.д.

С помощью оптической системы оцифровки ATOS II и программного обеспечения GEOMAGIC возможно решение различных задач:

- генерирование поверхности объекта для проведения, обратного проектирования (реверсивного инжиниринга) и анализа методом конечных элементов и т.д.;

- сравнение реального объекта с компьютерной моделью, чертежами или образцом;

- создание компьютерных моделей для станков с ЧПУ и для систем быстрого прототипирования;

- быстрое дублирование деталей (быстрое макетирование или фрезерование);

- сравнение детали с компьютерной моделью с высокой точностью (от 3 микрон до 50 микрон – в зависимости от размеров детали);

- получение детального протокола отклонений детали в определённых сечениях, заданных для проверки в чертеже;

- получение размеров детали и ОММ на сечениях детали и возможность посчитать усадку материала.

ЛИТЬЁ В ЭЛАСТИЧНЫЕ ПРЕССФОРМЫ

Литье в вакууме в эластичные формы – это процесс получения опытных образцов и небольших партий пластмассовых деталей и выплавляемых моделей любой сложности и габаритов без изготовления традиционного технологического оснащения.

Литье в вакууме в эластичные формы – это процесс получения опытных образцов и небольших партий пластмассовых деталей и выплавляемых моделей любой сложности и габаритов без изготовления традиционного технологического оснащения.

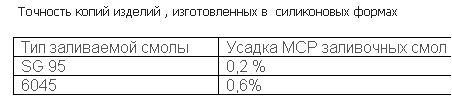

Благодаря использованию широкой гаммы материалов, отливаемые копии могут быть эластичными, жесткими, термостойкими, ультрафиолетовостойкими, прозрачными, различных цветов.

Принцип изготовления деталей по технологии литья в эластичные формы заключается в абсолютно точном копировании модели. Форма изготавливается простой заливкой полимеризующегося силикона вокруг модели.

Модель удаляется из силиконовой формы после разреза формы по поверхности разъема.

Литьевые смолы смешиваются в вакуумной камере установки и заливаются в силиконовую форму.

Возможность воспроизведения сложных форм, мельчайших деталей. МСР-смолы для литья в вакууме обеспечивают любые текстуры поверхности и цвета, имеющие различную твердость и термостойкость, что позволяет имитировать большинство пластмасс и резин, используемых в современном производстве.

Технология литья в эластичные силиконовые формы в вакууме позволяет:

- получить точные копии мастер-модели со стабильными размерами;

- проверить собираемость и работоспособность конструкций, отработать дизайн изделия;

- провести испытания до изготовления серийной оснастки;

- изготовить партию опытных образцов в течение нескольких часов после изготовления силиконовой формы;

- получить выплавляемые модели для мелкосерийного литья металлических деталей.

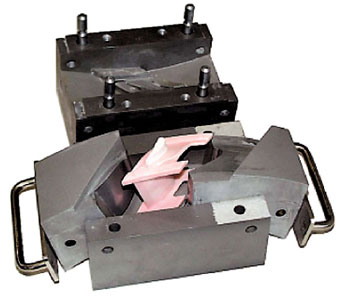

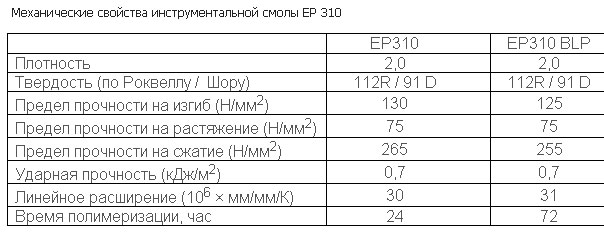

ИЗГОТОВЛЕНИЕ МЕТАЛЛОПОЛИМЕРНЫХ ПРЕССФОРМ

Пресс-формы из металлополимерной композиции позволяют получить партию пластмассовых деталей из серийных пластмасс либо серию выплавляемых моделей традиционного технологического оснащения.

Пресс-формы из металлополимерной композиции позволяют получить партию пластмассовых деталей из серийных пластмасс либо серию выплавляемых моделей традиционного технологического оснащения.

Принцип изготовления металлополимерных пресс-форм заключается в абсолютно точном копировании модели. Форма изготавливается простой заливкой металлополимерной композиции вокруг модели.

Металлополимерная композиция обеспечивает возможность воспроизведения сложных поверхностей, мельчайших деталей и любой текстуры.

Технология создания металлополимерных форм позволяет:

- изготовить пресс-формы для литья под давлением серийных пластмасс, выплавляемой композиции, карбамида в течении нескольких дней после получения модели;

- проверить собираемость и работоспособность конструкций;

- проводить испытания до изготовления серийной оснастки;

- изготовить пробные партии деталей;

Основные преимущества при применении:

- полностью воспроизводятся поверхности, мельчайшие детали и любые текстуры исходной модели.

- готовые детали из серийных пластмасс могут быть в вашем распоряжении уже через нескольких дней.

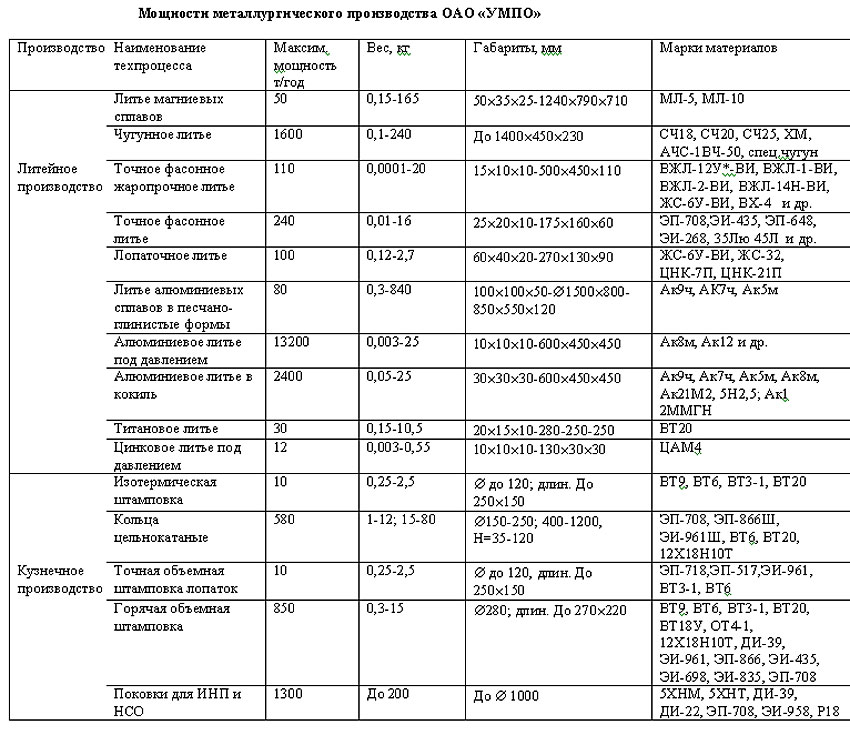

МЕТАЛЛУРГИЧЕСКОЕ ПРОИЗВОДСТВО ОАО "УМПО"

Литейное производство

Литейное производство предприятия располагает комплексом современного оборудования для производства фасонного и точного литья ответственного назначения из серых, закаленных, аустенитных и специальных чугунов; углеродистых, нержавеющих, хромоникелевых, аустенитных сталей, жаропрочных и спецсплавов; алюминиевых, титановых, магниевых, цинковых и медных сплавов.

Предприятие располагает вакуумной установкой для литья лопаток с направленной и монокристаллической структурой мод.УВНК-9А.

Предприятие располагает вакуумной установкой для литья лопаток с направленной и монокристаллической структурой мод.УВНК-9А.

Она предназначена для получения литых деталей длиною до 300 мм(лопаток ГТД и ГТУ) сложной конфигурации с монокристаллической структурой методом направленной кристаллизации с применением жидкометаллического охладителя.

Установка представляет собой сложный энергетический комплекс, оснащенный системами автоматического поддержания температуры в печи и на форме по заданной программе, системой записи температуры в необходимых точках установки, системами вакуумной, гидравлической и водоохлаждения. Все технологические вакуумные затворы, участвующие в процессах герметизации камер, оснащены плавающими системами прижима, что обеспечивает надежную герметичность и минимальное (25 л, нк/с) натекание воздуха.

Для нагревательной печи подогрева форм использованы самые прогрессивные материалы с повышенной стойкостью при технологических температурах.

Ванна кристаллизатора с 80 кг расплавленного алюминия, с системой контроля температуры в заданных пределах и механизмом подъема кристаллизатора под обрез печи подогрева форм.

Отличительной особенностью установки является двухзонная печь сопротивления и жидкометаллический кристаллизатор с системой поддержания температуры в определенных пределах.

Кузнечно-прессовое производство

Предприятие располагает комплексом оборудования для ковки, горячей объемной и изотермической штамповки заготовок из сталей, титановых и специальных сплавов.

Предприятие располагает комплексом оборудования для ковки, горячей объемной и изотермической штамповки заготовок из сталей, титановых и специальных сплавов.

Прессы гидравлические мод. ПА 2638 ус. 630 тс.

Данный пресс применяется для изготовления деталей и лопаток из титановых сплавов методом изотермической штамповки в условиях сверхпластичности с минимальными припусками на механическую обработку.

Штамповка производится на данном прессе в установках УИШБ-400 для изотермического деформирования с индукционным нагревом или со специальными нагревателями.

Детали типа: "стакан", "диафрагма", "башмак".

Лопатки рабочие КНД, КВД.

Химико - термическое производство

Предприятие располагает комплексом оборудования для термической и химико-термической обработки изделий.

Предприятие располагает комплексом оборудования для термической и химико-термической обработки изделий.

Установка ионно-плазменного азотирования мод. Н75/100, фирмы "Эльтропульс", Германия.

Процесс обеспечивает получение равномерного качественного упрочненного слоя и требуемую структуру, высокую производительность в сравнении с традиционными методами (в 2 раза).

Габариты рабочего пространства Ø 600 х 1000 мм.

Температура азотирования 550-590 ° С в зависимости от марки материала.

Время процесса 4-70 часов в зависимости от требуемого слоя.

Толщина азотированного слоя 0,1-0,45 мм.

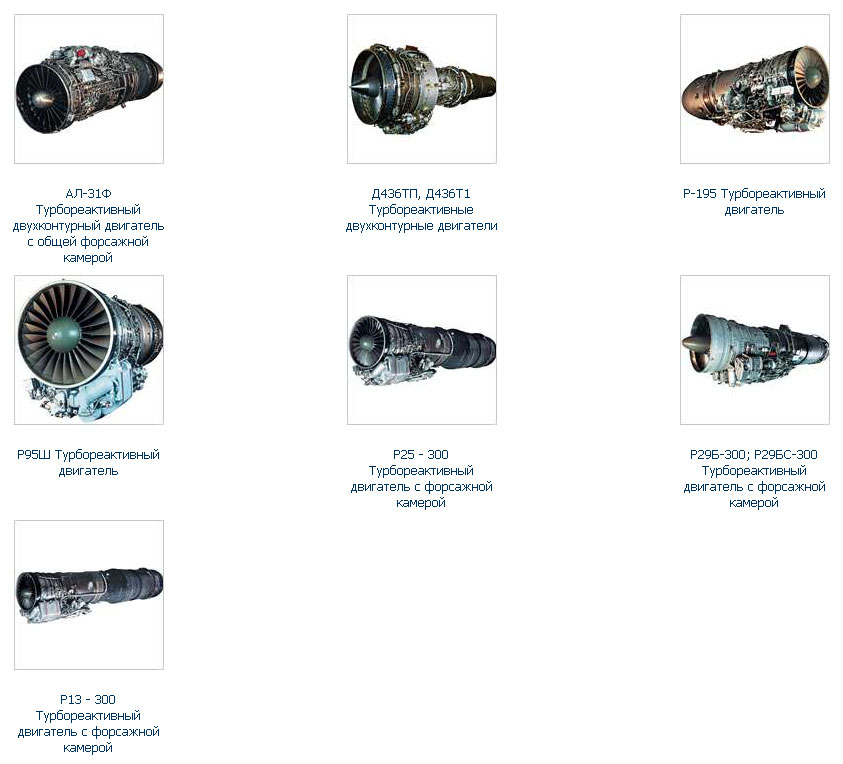

АВИАЦИОННАЯ ПРОДУКЦИЯ

В настоящее время из авиационной тематики УМПО производит турбореактивные двигатели АЛ-31Ф и АЛ-31ФП для самолетов Су-27, Су-30, Су-35 со всеми их модификациями,Р-95Ш и Р-195 для семейства самолетов Су-25, Д-436Т1 для Ту-334 и Д-436ТП для самолета-амфибии Бе-200, колонки несущих винтов на вертолеты Ка-27, Ка-28, Ка-32, трансмиссии для вертолетов Ми-26.

Совместно с ОАО "НПО "Сатурн" идет изготовление узлов еще одного нового двигателя поколения 4+, освоение двигателя АЛ-55. Постановлением Правительства Российской Федерации ОАО "УМПО" включено в состав предприятий, задействованных в серийном производстве авиадвигателя пятого поколения.

Турбореактивные двигатели

Узлы вертолетов

Газотурбинная энергетика

Новое направление производственной деятельности - изготовление газотурбинных двигателей индустриального применения. На базе АЛ-31Ф освоено производство газотурбинного привода АЛ-31СТ, применяющегося в составе газоперекачивающих агрегатов мощностью 16 МВт и АЛ-31СТЭ для блочно-модульных электростанций на 20 МВт. Мы можем предложить потенциальным заказчикам целую гамму продукции в различной компоновке, включая сдачу "под ключ" целых станций.