Интенсификация металлургического производства, возрастающий риск повреждения футеровки сталеразливочных ковшей и футеровки в процессе плавления и разлива металла, вынужденный простой производства и значительная стоимость ликвидации аварийных ситуаций, вынуждает производителей металлургической продукции, находить пути снижения риска возможного возникновения подобных ситуаций.

Одним из путей решения данных задач в металлургической отрасли является внедрение в процесс производства, приборов и систем непрерывного или периодического контроля состояния футеровки доменных, мартеновских и электросталеплавильных печей, а также сталеразливочных ковшей различного назначения.

Исследования технологических процессов плавки и разлива стали показывает, что в результате продления срока службы футеровки ковшей, за счет необоснованного вывода ковшей из эксплуатации, связанного с визуальным осмотром, ведущая металлургическая компаниия «Бритиш Стил Корпорейшн» экономит порядка 340 тыс. фунтов стерлингов в год на одном сталелитейном производстве.

Контроль кирпичной кладки (футеровки) одной печи для производства стекла экономит 250 тыс. фунтов стерлингов в год [1]. Полученный результат достигнут за счет использования систем контроля температурного режима футеровки в процессе эксплуатации и служит основанием для продления срока ее службы.

В настоящей работе представлены некоторые результаты применения одной из последних моделей тепловизора TH-9100 фирмы NEC (Япония) на металлургическом предприятии. Данный прибор, обладая весьма высокими техническими параметрами, представляется перспективным для решения широкого класса задач как при производстве так и обработке металлургической продукции.

Широкий рабочий температурный диапазон камеры –40 – 2000°С и высокая чувствительность (0,03°С), позволяет проводить температурный контроль широкого класса объектов, как непосредственно металла в процессе плавки, непрерывной разливке, горячей и холодной прокатке, так и осуществить мониторинг технического состояния кирпичной кладки (футеровки) высокотемпературных печей и ковшей различного назначения.

Важной функцией данного тепловизора является возможность получения композитных видео и ИК-изображений в различных сочетаниях, что облегчает анализ термограмм в случае сложных поверхностей объектов контроля, например, поверхности кладки сводов мартеновских печей экранированной различными вспомогательными строительными конструкциями.

Особенностью программного обеспечения тепловизора TH-9100, в плане его применения в ТК конструктивных элементов печей, а также контроля нестационарных процессов нагрева и охлаждения является возможность проведения динамических измерений и наличие дополнительного программного пакета, позволяющего проводить тепловые расчеты конвективного и радиационного теплообмена, а также возможность проведения дифференциального температурного анализа.

Последнее делает прибор весьма эффективным средством для контроля изменений теплового состояния объекта в процессе эксплуатации, что является важным, для решения перечисленных выше задач, при контроле стабильности температурного процесса в процессе непрерывной разливки или прокатке стали.

Актуальной задачей в области сталелитейного производства является контроль технического состояния футеровки кирпичной кладки стен и сводов мартеновских печей, а также сталеразливочных ковшей, функционирование которых связано с высокой вероятностью прогара кладки с тяжелыми экономическими и другими последствиями. Наружная температура кладки высокотемпературных печей может превышать 500°С.

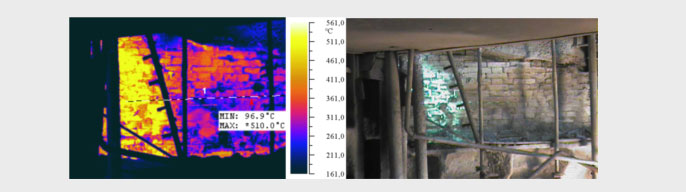

На рис.1. - рис.2 приведены некоторые иллюстрации применения тепловизионной системы TH-9100 в металлургическом производстве. На рис.1 приведена термограмма фрагмента боковой поверхности мартеновской печи с областью кладки имеющей повышенный уровень износа. Непрерывный контроль температурного поля кладки дает возможность оператору плавильной печи провести ряд операций по управлению режимом горения горелки и загрузкой металла, поддерживая температурный режим кладки в пределах допустимых значений и успешно завершить процесс плавильной кампании до проведения ремонта.

Рис.1. Термограмма и сопряженное видеоизображение поверхности кирпичной кладки фрагмента стены мартеновской печи в области расположения газовой горелки.

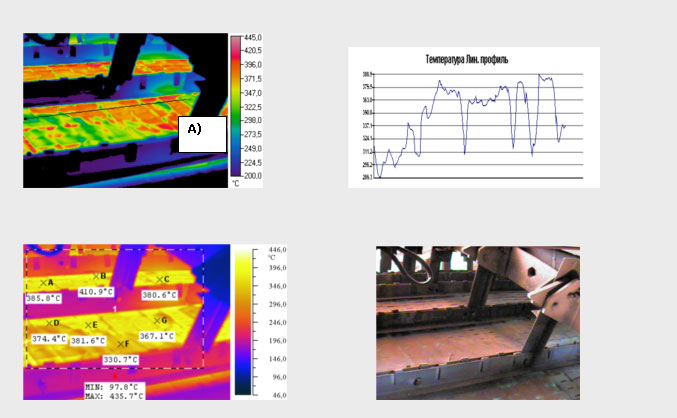

На рис.2 приведена термограмма и линейный профиль температур фрагмента наружной поверхности свода мартеновской печи. Как видно, изменения температур в пределах области контроля достигают 200 °С, последнее свидетельствует о значительных локальных областях повышенного износа футеровки свода печи.

Рис.2. Термограмма (A) и линейный профиль температуры (B) фрагмента поверхности свода мартеновской печи с признаками повышенного локального износа футеровки, контроль температуры по выделенной области свода рис.2. (С) и видеоизображение области контроля (D).

При оценке технического состояния объектов со сложным тепловым полем (подобным температурному состоянию свода печи или стальковшей) возникают серьезные проблемы связанные с необходимостью определения интегральной оценки износа футеровки, вызванных действием различных технологических факторов.

В известной степени устранить существующие проблемы позволяет разработанный метод обработки термографической информации. В основу метода положен принцип определения наиболее вероятного значения температуры поверхности объекта или его фрагмента, учитывающий, статистические свойства излучающей поверхности, так и исходные дефекты теплоизолирующей футеровки.

Метод позволяет легко вводить критерии оценки технического состояния различного оборудования и проводить сравнение теплового состояния объектов при различных температурах окружающей среды и его изменение во времени.

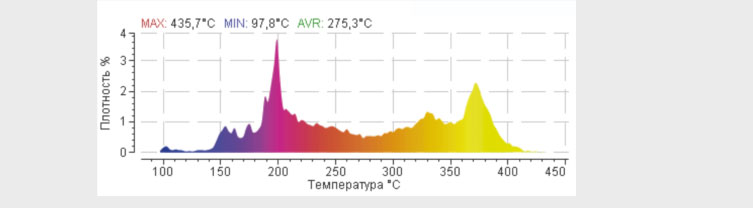

На рис 3. приведен вид функции преобразованной термограммы фрагмента свода мартеновской печи. Так в качестве критерия предельного состояния износа футеровки может быть выбрано значение максимума данной функции в заданном температурном интервале, например, 350-450°С или численное значение интеграла данной функции.

В тепловизоре TH-9100 предусмотрена возможность проведения подобных расчетов в реальном масштабе времени.

Рис.3. Значение термографической информационной функции в пределах выделенной области анализа (выделена пунктиром на рис. 2с.). (характер изменения данной функции в пределах заданных температур служит мерой износа футеровки и контролируется в реальном масштабе времени).

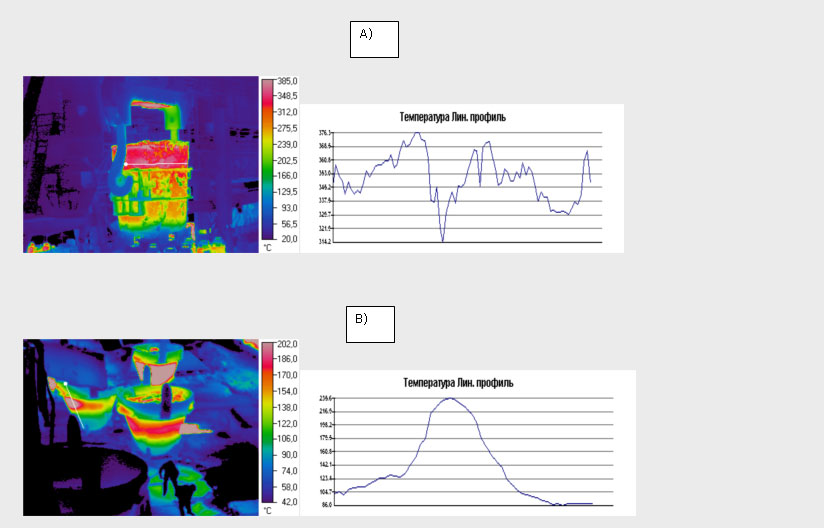

На рис.4. в качестве иллюстрации показаны характерные термограммы стальковшей различного назначения процессе эксплуатации. Характерные области повышенного износа футеровки находятся в области шлакового пояса, что связано с интенсивным воздействием шлака на футеровку.

4. Термограмма и линейный профиль температур в области шлакового пояса стальковша при розливе стали (А), и ковша при сливе расплава из мартеновской печи (В).

Как следует из термограммы рис.4В один из ковшей имеет заметный локальный износ футеровки (локальное повышение температуры).

Непрерывный или непрерывно-периодический контроль темпераурного режима ковша позволяет безопасно эксплуатировать ковш до достижения предельного состояния и провести своевременный вывод его из эксплуатации.

Выводы

Применение новых тепловизионных систем, в значительной степени, позволяет расширить возможности проведения контроля и анализа тепловых явлений протекающих в высокотемпературных плавильных печах, и свидетельствует о возможности создания системы непрерывного мониторинга их технического состояния. Решение данной задачи позволит продлить срок эксплуатации печи, практически исключить риск повреждения футеровки в результате прогара и достигнуть значимого экономического эффекта.

Литература

1.Вавилов В.П. Тепловые методы неразрушающего контроля., Справочник.-М.: Машиностроение. 1991.-240 с.

2.Аксенов Ю.П., Голубев А.В., Завидей В.И. Новые подходы к контролю технического состояния трансформаторов тока типа ТФРМ на рабочем напряжении. - М.: Энергетик, 2004, №3, №4.