Наша компания входит в интернациональную группу «AGС». Мы давно и успешно работает с металлургическими и машиностроительными предприятиями России и стран

СНГ.

На сегодняшний день, мы хотели бы предложить следующие виды продукции:

- Графитированные электроды для дуговых электросталеплавильных печей производства «Tokai Carbon» (Япония-Германия)

- Специальные графиты для цветной металлургии, машиностроения, полупроводниковой и стекольной промышленности производства компании Tokai Carbon (Япония)

- Сверхчистый науглераживатель для производства высокопрочного чугуна производства компании «Superior Graphite Europe» (Швеция)

- Порошковая проволока

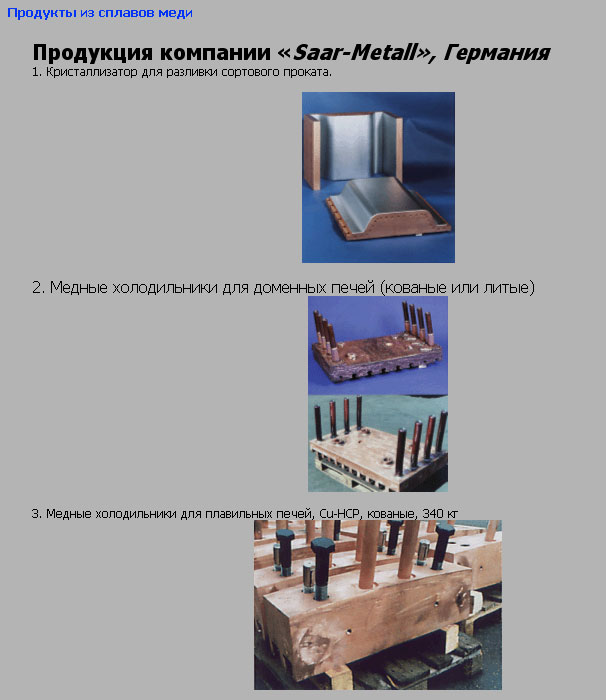

- Элементы из медных сплавов конструкции дуговых электросталеплавильных печей, конверторов, доменных печей производства компании «SAAR-METALL» (Германия)

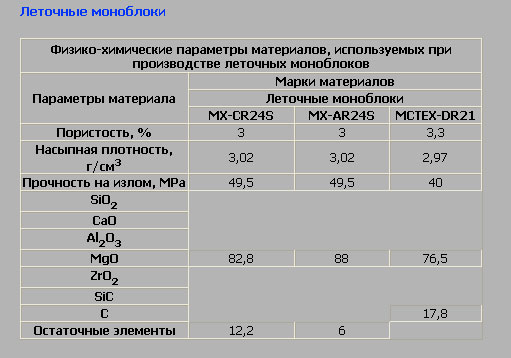

- Огнеупорные корундографитовые изделия для непрерывной разливки стали, продувочные фурмы и блоки для обработки металла в сталеразливочных ковшах, леточные моноблоки для конверторов, пористые углеродные блоки для доменных печей производства японской компании «TYK»

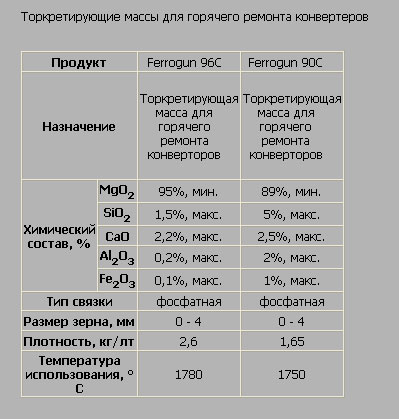

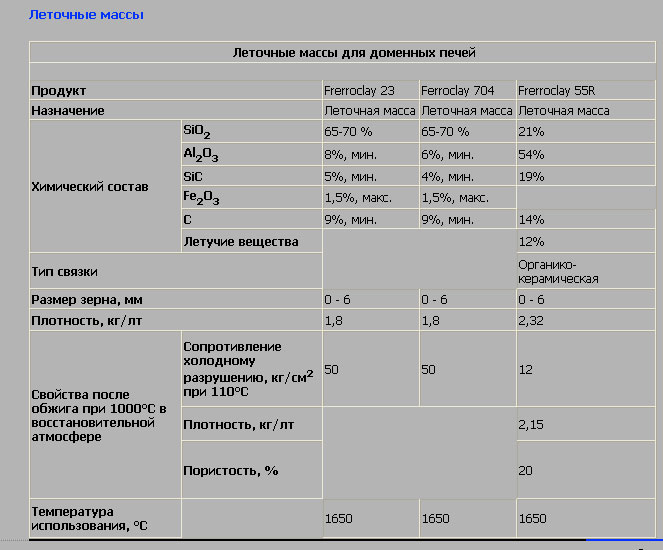

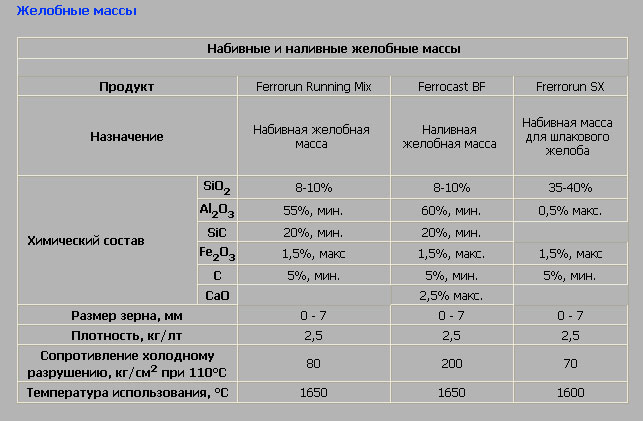

- Торкретирующие массы для ремонта дуговых электросталеплавильных печей и конверторов, футеровки сталеразливочных и промежуточных ковшей, вставные элементы промежуточных ковшей, леточные и набивные (наливные) массы для доменных печей, производства турецкой компании «ASMAS».

- Разработка и внедрение технологий проведения горячих ремонтов дуговых электросталеплавильных печей, конверторов, сталеразливочных ковшей на базе оборудования и огнеупорных материалов, поставляемых компанией «ASMAS»

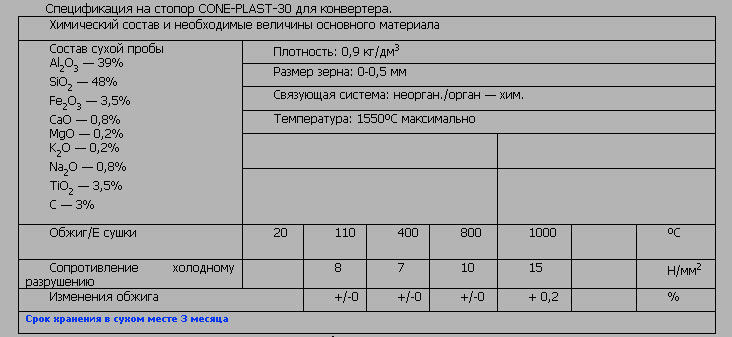

- Система отсекания и контроля шлака для конвертора «Cone Plast» (Германия)

Все представляемые производители имеют международные сертификаты качества

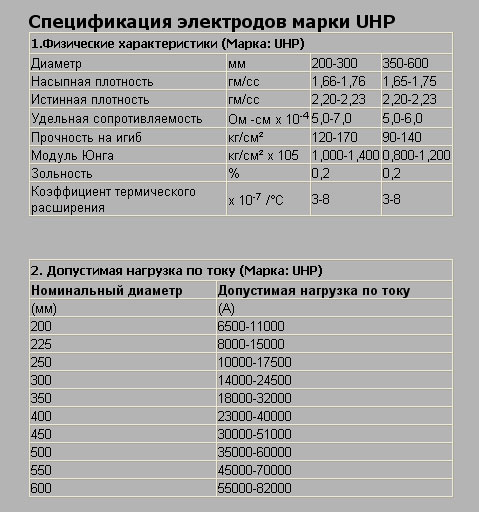

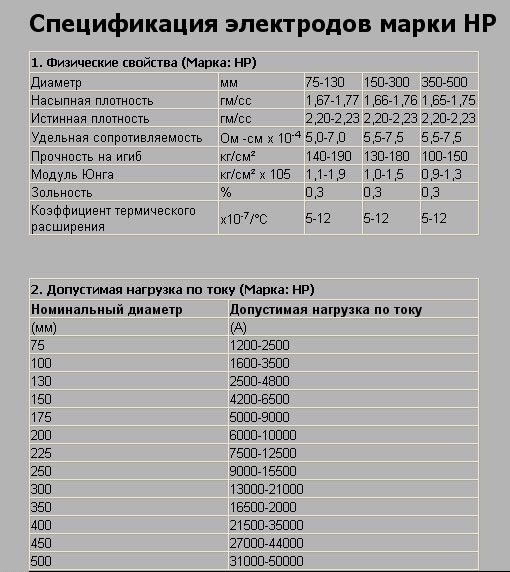

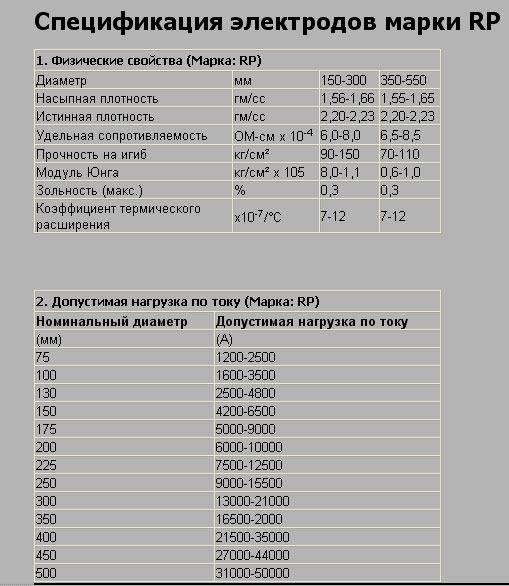

Графитированные электроды для дуговых электросталеплавильных печей производства «Tokai Carbon» (Япония-Германия)

Специальные графитовые материалы и изделия

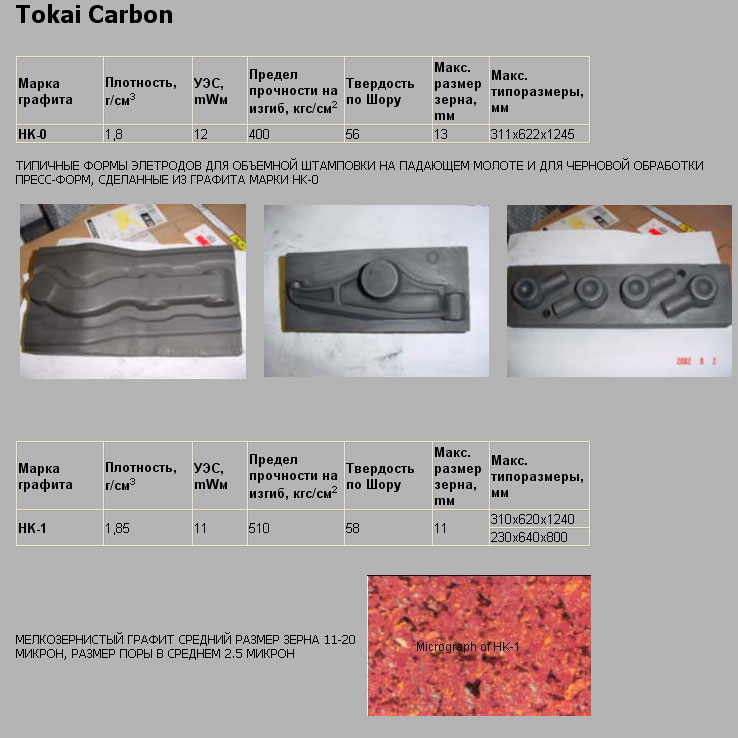

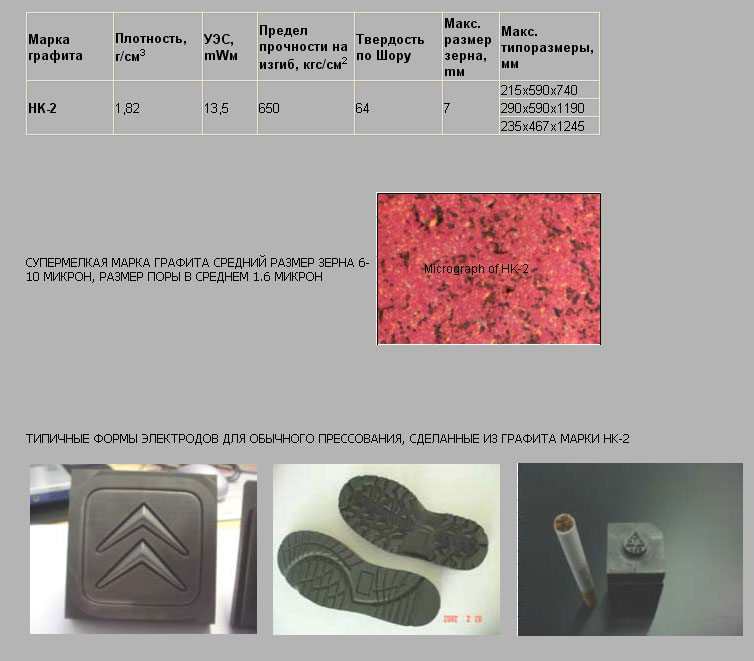

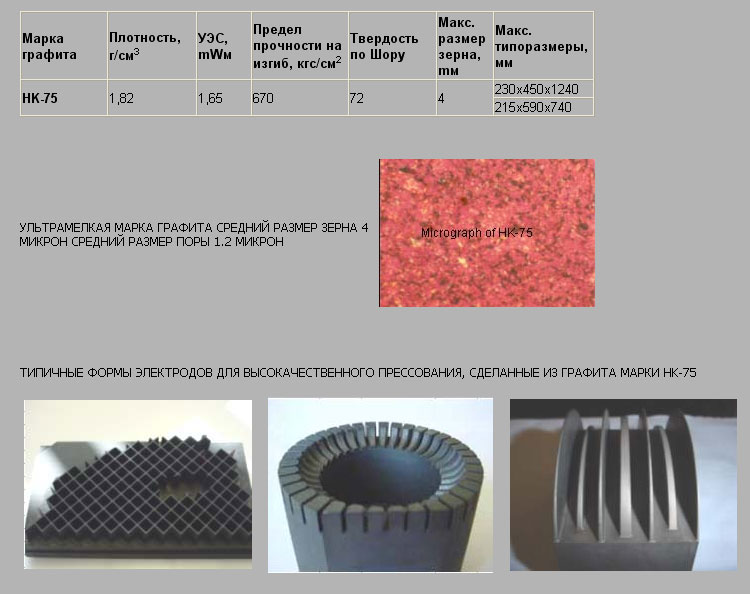

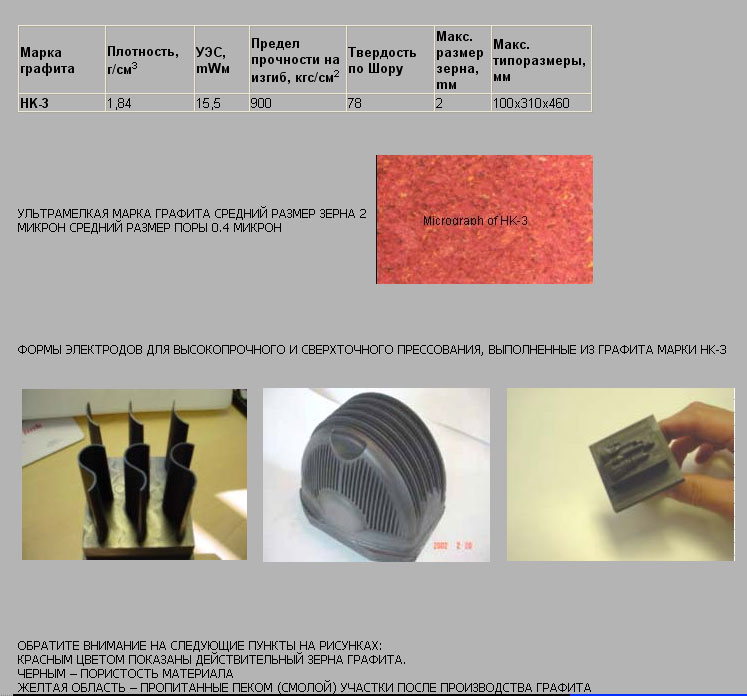

Графиты для электроэрозионной обработки штампов, пресс-форм, кокилей и др. металлической оснастки

Графитовые роторы и статоры для установок дегазации

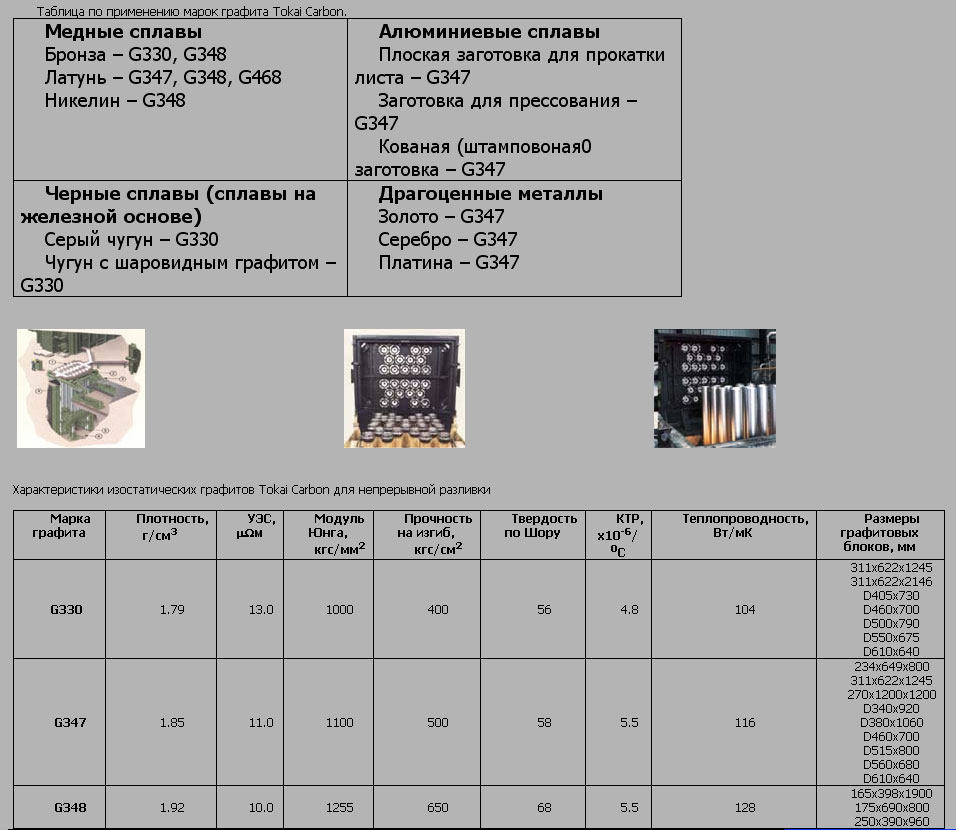

Отрасли промышленности, вовлеченные в обработку расплавленных металлов, в основном сплавов железа, меди, алюминия, цветных металлов, используют техники разливки и металлической обработки, которые требуют использования материалов, стойких к воздействию расплавленных металлов.

Эти материалы не должны влиять на конечный состав металла или привносить твердые частицы в расплав, которые могут спровоцировать проблемы во время механической обработки. Графит – идеальный материал для такой среды. В алюминиевой промышленности графит широко используется во всех сферах. В литейном процессе он используется для установок дегазации в качестве роторов и статоров, гарантируя разливки без примесей, загрязнения.

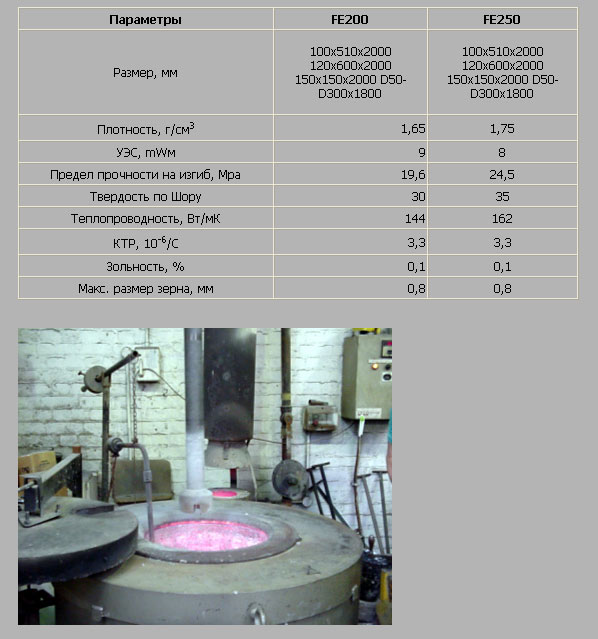

Инертный газ поступает в расплавленный металл с помощью ротационного импеллера или статической (неподвижной) трубы. Стойкость графита к тепловому удару означает отсутствие необходимости предварительного разогрева перед погружением в расплав. Легкообрабатываемость графита делает его идеальным материалом для производства любой запрашиваемой формы. У Tokai Carbon есть экструзионный графит марок FE200 и FE250, подходящий для такого вида применения.

Пост механическая обработка. Стойкость детали может быть увеличена в три раза по сравнению со стойкостью необработанной детали. Уникальная пропитка Graphox защищает поверхность графита и не влияет на размеры детали.

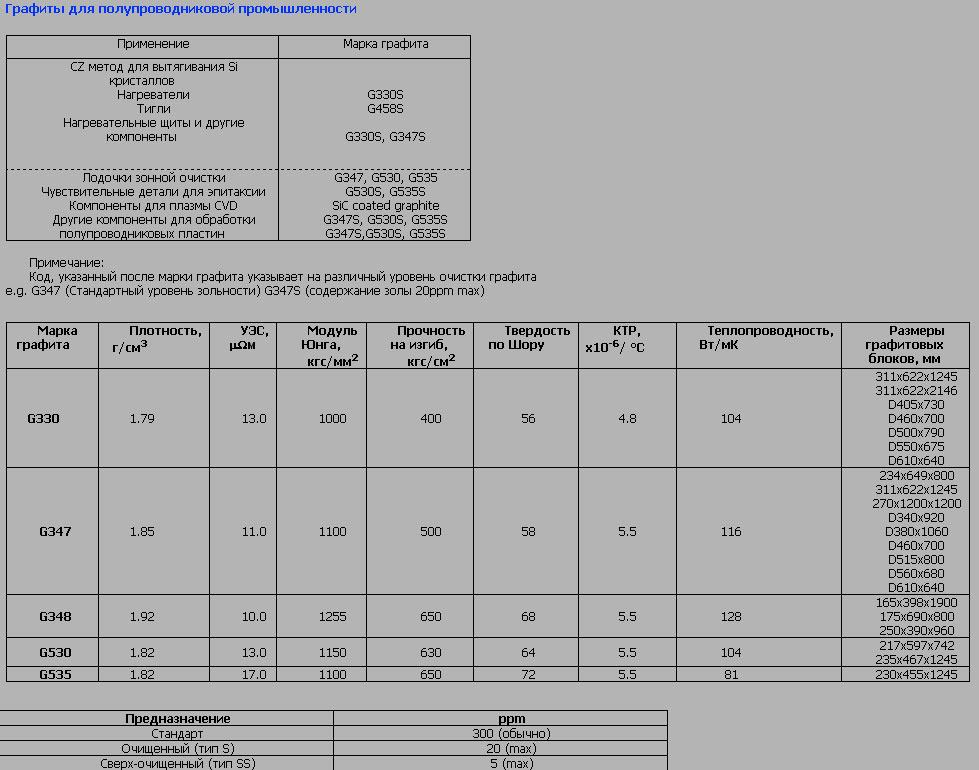

Графиты для обработки стекла

Науглераживатель DESULCO

Компания Superior Graphite - мировой лидер в производстве высококачественной графитовой продукции.

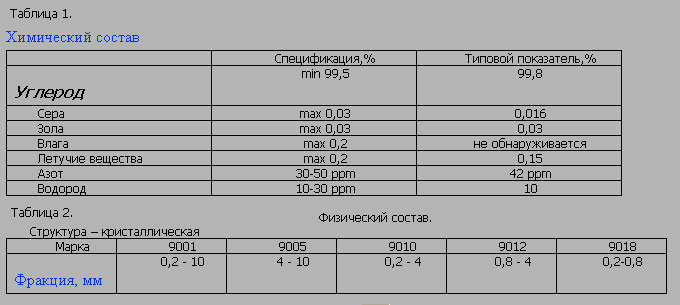

Desulco является высокочистой углеродной добавкой, применяемой в качестве науглераживателя в металлургической промышленности.

Desulco производится термической очисткой нефтяного кокса при температурах, превышающих 2760 °С. Этот процесс гарантирует производство Desulco с низким уровнем серы, примесями золы и содержанием газа. Его структура делает возможной высокую степень восстановления углерода, быстрое растворение и модифицирующий эффект в чугуне. Степень чистоты не выше 5000000 борного эквивалента.

На сегодняшний день в литейном производстве, благодаря невысокой стоимости, легкости формообразования литых деталей сложной конфигурации и разного сечения и ряду других преимуществ, чугун является одним из важнейших и широко применяемых материалов.

Однако существует и ряд проблем. Одна из них - низкая конструктивная прочность серых чугунов, объясняемая особенностями их морфологии и свойствами их важнейшей составляющей – пластинчатого графита, а также структурой металлической матрицы – наличием в ней включений карбидных фаз, размерами ледебуритных и фосфидных эвтектик.

Поэтому в настоящее время наибольшее распространение получают модифицированные чугуны, высокопрочные чугуны с глобулярным графитом и другие, обладающие повышенными механическими свойствами и коррозионной стойкостью, термо- и вибро- стойкостью, то есть комплексом высоких служебных свойств.

Важнейшим элементом чугуна любой марки, после железа, является углерод. Кроме роли легирующего элемента, графит (углерод) может выполнять также и функции аутоинокулятора (модификатора), степень эффективности которой зависит как от шихтовых материалов, так и от термовременных условий плавки и кристаллизации.

Поэтому, перед исследователями компании Superior Graphite была поставлена задача, получить продукт, максимально полно использующий положительные свойства графита. И такой продукт был получен, благодаря уникальному непрерывному высокотемпературному процессу рафинирования, протекающему при температуре 2760 0С. Технология производства включает в себя:

- предварительный контроль качества нефтяного кокса

- грануляцию и размельчение

- высокотемпературное рафинирование, позволяющее вывести такие вредные примеси, как сера, влага, зола и газы (водород, азот и кислород) и увеличить содержание углерода в продукте

- последующую грануляцию

- финальный контроль качества и упаковку.

Desulco - это продукт, состоящий на 99.9% из углерода с минимальным содержанием золы, газов и серы, то есть это самая очищенная форма углеродной добавки из ныне существующих. Его химический состав и возможные фракции представлены в таблицах 1 и 2.

Порошковая проволока.

Порошковая проволока может применяться на многих чугунно-сталеплавильных производствах, независимо от ёмкости сталеразливочных ковшей, для окончательной корректировки химического состава металла, его рафинирования от серы и неметаллических включений, а также изменения состава и формы модифицирования последних.

Введение в металлические расплавы порошковой проволоки того или иного химического состава позволяет металлургам успешно решать на практике конкретные задачи:

- обрабатывать ковши с чугуном и сталью при заполнении их металлом на 95 — 98 %;

- снижать содержание серы в стали и чугуне до концентрации менее 0,005 %;

- обеспечивать точное попадание в узкие пределы заданного химического состава металла;

- изменять количество, форму и состав неметаллических включений в стали;

- рафинировать металл от кислорода, азота и водорода;

- сокращать расход ферросплавов и раскислителей;

- обеспечивать экономию энергоресурсов;

- улучшать экологические условия в производственных цехах.

В качестве наполнителя для порошковой проволоки используются следующие порошковые наполнители (ферросплавы):

SiCa, FeCa, FeTi, FeB, FeNb и др. в зависимости от требующих легирующих составляющих c разными процентными составляющими того или иного элемента.

Характеристики некоторых видов порошковой проволоки:

Характеристики некоторых видов порошковой проволоки:

Марка — CaSi 30/60

- Диаметр проволоки - 13 мм;

- Толщина оболочки - 0,4 мм;

- Внешний диаметр мотка (D1) — 1160 мм (+/-2%);

- Внутренний диаметр мотка (D2) — 650 мм;

- Высота мотка (А) — 850 мм;

- Длина проволоки — 3800 м/бухта;

- Вес порошка — 225 гр/м (+/-3%);

- Коэффициент заполнения: 58,38%

- Общий вес порошка — 860 кг/бухта;

- Общий вес проволоки — 1470 кг/бухта;

- Размещение на паллете : горизонтальное или вертикальное по согласованию.

Химический состав:

- Ca — 25-28 %;

- Si — 60-65 %;

- С < 1,0 % макс.;

- Al < 1,2 % макс.

Марка — CaSi 40

- Диаметр проволоки - 13 мм;

- Толщина оболочки - 0,4 мм;

- Внешний диаметр мотка (D1) — 1160 мм (+/-2%);

- Внутренний диаметр мотка (D2) — 650 мм;

- Высота мотка (А) — 850 мм;

- Длина проволоки — 3800 м/бухта;

- Вес порошка — 205 гр/м (+/-3%);

- Коэффициент заполнения: 57 %

- Общий вес порошка — 779 кг/бухта;

- Общий вес проволоки — 1370 кг/бухта;

- Размещение на паллете : горизонтальное или вертикальное по согласованию.

Химический состав:

- Ca — 38-42 %;

- Si — 50-60 %;

- С < 1,0 % макс.;

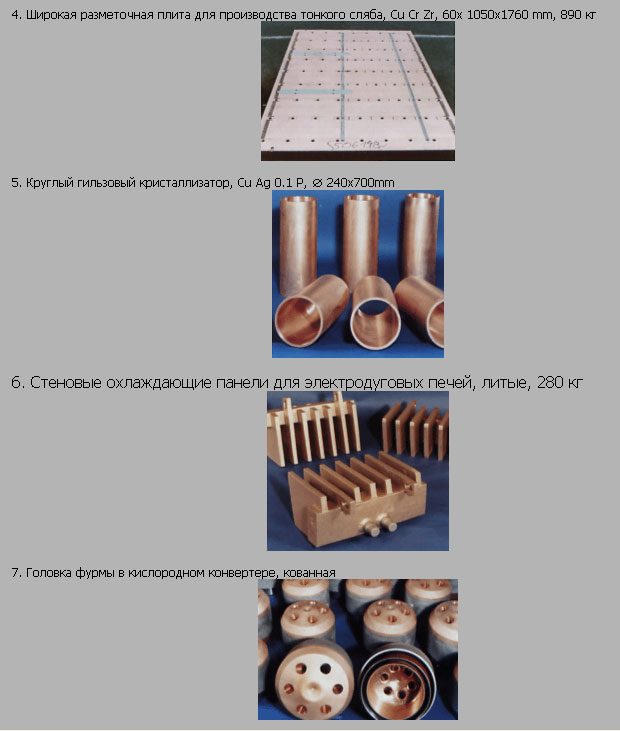

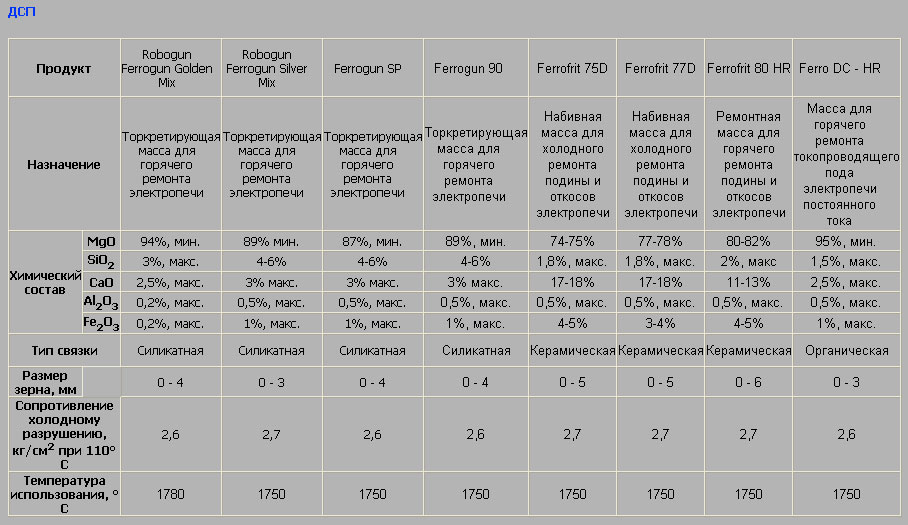

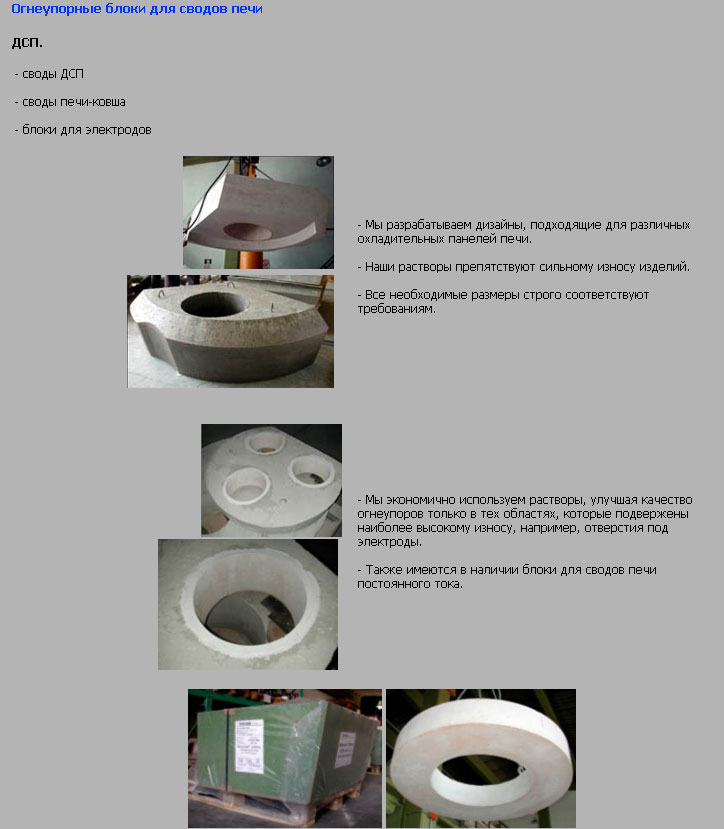

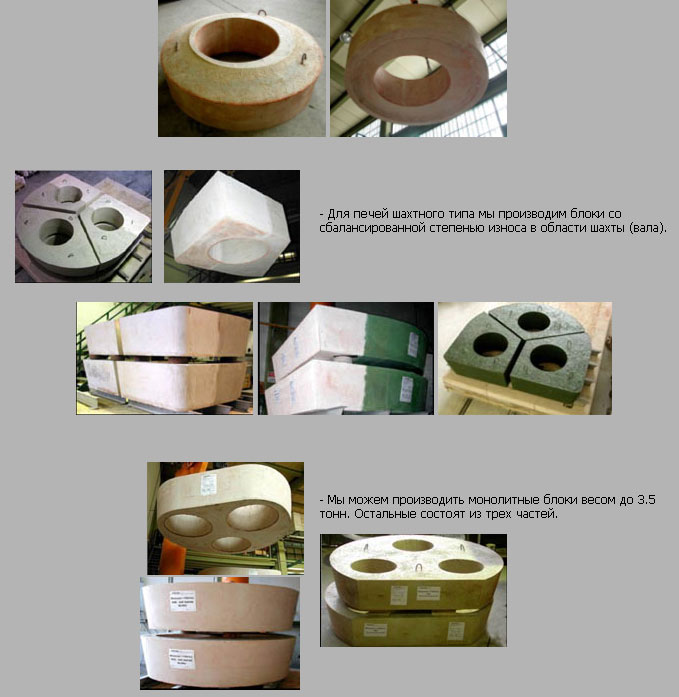

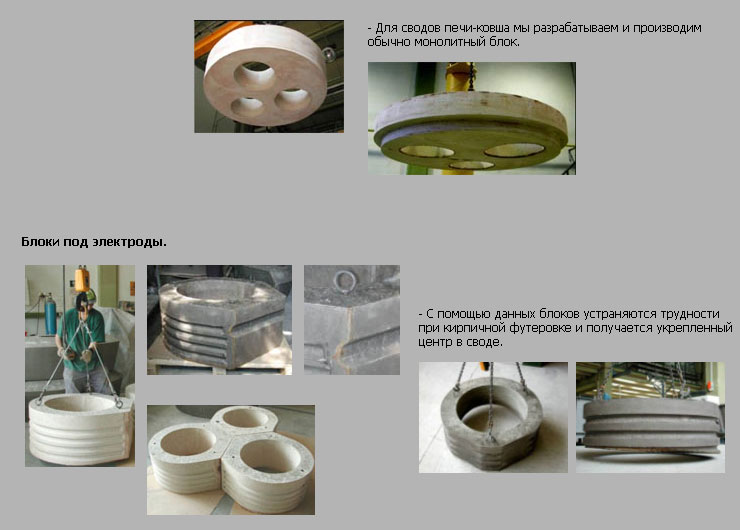

Огнеупоры для дуговых сталеплавильных печей

Манипулятор для торкретирования

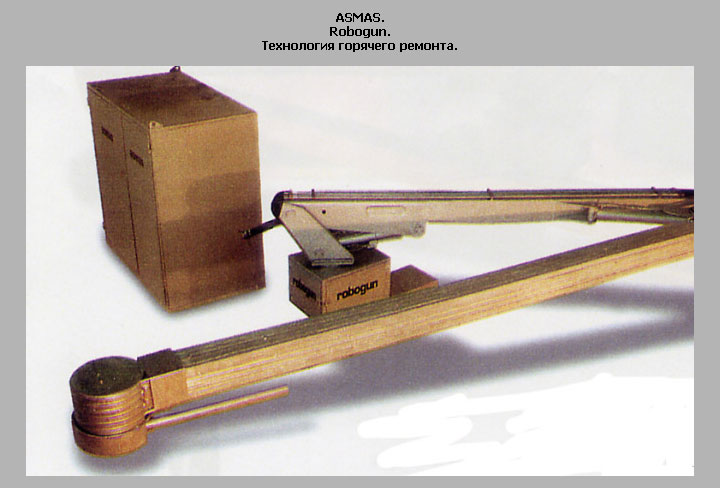

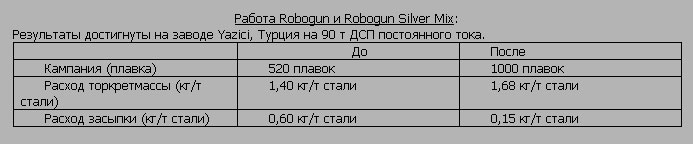

Последняя разработка, технология для горячего ремонта Robogun - уникальная технология для горячего торкретирования дуговых электросталеплавильных печей вместе с массой превосходного качества Silver Mix.

Robogun состоит из установки высокого давления, водоохлаждаемого манипулятора и вращающегося наконечника. Для того, чтобы перемещать торкретирующий манипулятор через рабочее окно Robogun имеет дистанционное управление. Этот аппарат можно использовать как для полного ремонта ДСП, так и для частичного ремонта зон, наиболее подверженных эрозии. Robogun также включает в себя дополнительную насадку для проведения ремонта откосов.

Более точное торкретирование сокращает время ремонта и уменьшает расход материала, увеличивая стойкость кирпичной футеровки, улучшая возможности ДСП.

Торкретирование осуществляется без необходимости открывать крышку печи, тем самым, позволяя сохранить энергию. Передвижения через рабочее окно и все торкретирующие операции контролируются с пульта управления.

Robogun легко использовать, без лишних физических усилий во время работы. Он запрограммирован и выполнен согласно требованиям печи. Длина консолей манипулятора разрабатывается в зависимости от печи заказчика. Скорость распыления массы 200 кг/мин при давлении 6 бар.

Преимущества Robogun:

- сокращает время ремонта и расход массы благодаря более точному торкретированию

- увеличивает стойкость футеровки

- улучшает возможности печи

- при торкретировании через рабочее окно значительно сокращает затраты энергии

- значительное сокращение денежных затрат и увеличение работы ДСП

- для работы и управления установкой достаточно одного рабочего

- Robogun запрограммирован и подобран в соответствии с требованиями Вашей печи

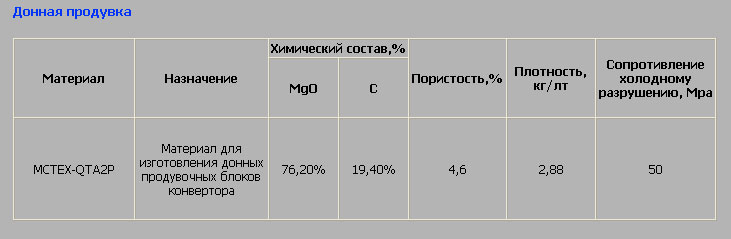

Огнеупорные материалы и изделия для конверторов

Система отсекания шлака при выпуске стали из конвертера.

Виды изделий, используемых для отсекания шлака в конвертере:

1. Система «поплавок», используются высокоплотные огнеупорные изделия на поверхности разделения металла/ шлака, блокирует летку, когда уровень шлака его достигает.

2. Система «стопор», используется пробка из пластико-огнеупорного материала для защиты выпускаемой стали от шлаковых загрязнений на начальной стадии выпуска стали.

Оба эти изделия вместе позволяют свести выход шлака к минимуму.

Эффективный контроль шлака приводит к улучшению работы огнеупорных изделий летки и футеровки ковша, а также огнеупорных изделий, используемых на участках внепечной обработки.

Использование стопора позволяет сохранять летку без шлака и стали во время продувки, а также возможность контролировать первую волну потока стали. Простая и легкая конструкция стопора позволяет спокойно работать без каких-либо проблем, плюс он экологически безопасен благодаря сокращению выделений грязного воздуха из летки.

Стопор для шлака CONE-PLAST-30 — новая система, используемая для избежания загрязнения стали верхним скачиваемым шлаком из конвертера в начале выпуска стали.

CONE-PLAST-30 предотвратит попадание шлака в летку на опрокидывающемся конвертере независимо от характера износа и профиля летки.

С помощью апликатора пробка вставляется снаружи конвертера в горячую зону в конце летки и сжимается, таким образом летка полностью закупоривается.

Стопор можно использовать до начала продувки, сразу после выпуска стали, подготавливая следующую плавку или после того, как шлак выпускают из конвертера или после завалки скрапа или заливки чугуна. Но не перед выпуском плавки после продувки.

Лучшее время для размещения стопора — непосредственно перед завалкой скрапа или заливкой жидкого чугуна.

При опрокидывании конвертера только сталь контактирует с пробкой в верхней части летки. CONE-PLAST-30 стопор разрушается под ферростатическим давлением за очень короткое время, оставляя летку (выпускное отверстие) чистой.

В случае поломки конвертера или задержки производства, если пробка уже помещена в летке за 1-1,5часа, никакого отрицательного эффекта на работу пробки не произойдет.

Преимущества пробки (стопора)

1. Защита выпускаемой стали от загрязнения шлаком — примерно 300-500 кг шлака удерживается, обеспечивая низкий уровень кислорода и фосфора. Некоторые клиенты заявляют о сокращение содержания фосфора на 1,3-1,5 ррm в химсоставе стали - Krupp-Hoesch, Thyssen, Saarsteеl.

2. Выпускное отверстие чистое от шлака и стали во время продувки. (все заводы)

3. Увеличение стойкости летки на 5-8 плавок (отчет Saarsteеl, EKO steel, Mannemann, Thyssen)

4. Контроль над первичной волной потока стали.

5. Разрушение пробки под воздействием ферростатического давления от 5-45 секунд.

6. Отсутствие повреждений в работе, даже если пробку помещена в летке на длительный период.

7. Клиенты заявили об увеличении стойкости днища ковша на 5-10 плавок и увеличении стойкости футеровки ковша на 10 плавок, благодаря тому, что поток стали не ударяется о футеровку ковша во время процесса выпуска металла. (отчет Saarsteеl, EKO steel, Mannemann и др.)

8. Высокая скорость открытия ковша (отчет Saarsteеl, EKO, Hoesch, Salzgitter, Preussag Steel и др.)

9. Поверхность ковша чище

10. Экологически чистый из-за снижения загрязнения воздуха из летки.

Список стандартных типоразмеров пробок.

В наличии имеются стопоры диаметром от 90 мм до 200 мм и стандартной длины от 280мм. Для специальных леток возможны стопора длиной до 350 мм и диаметром до 230 мм.

Аппликатор - средство для вставления пробки в канал летки — часть системы, но изготавливается под заказчика.

Огнеупоры для домен

Вакууматор

- Патрубок вакууматора

- Масса для торкретирования

Стальковш

- Масса для торкретирования

- Донная продувка

- Защитная труба

- Шиберные затворы и плиты

Промковш

- Огнеупоры и массы для футеровки

- Огнеупорные изделия для непрерывной разливки

- Наливные массы

С техническими характеристиками огнеупорных материалов и изделий для вакууматоров, стальковшей и промковшей Вы можете ознакомиться на сайте: www.agcarbon.com