Химическое предприятие Huttenes-Albertus GmbH (Хюттенес- Альбертус, далее в тексте HA) - ведущий производитель химических продуктов для литейного производства на международной арене.

Мы поставляем нашим заказчикам новейшие химические продукты для всех видов технологических процессов изготовления форм и стержней.

В тесной совместной работе с литейными предприятиями мы последовательно отрабатываем новейшую технологию применения наших продуктов для практического их использования. При этом хорошо известные и проверенные продукты постоянно развиваются и конечно разрабатываются все более новые и совершенные.

НАУЧНЫЕ ИССЛЕДОВАНИЯ И РАЗВИТИЕ ОТРАСЛИ

НАУЧНЫЕ ИССЛЕДОВАНИЯ И РАЗВИТИЕ ОТРАСЛИ

Наши специалисты проводят фундаментальные исследования и целенаправленный поиск в современных лабораториях нашего предприятия, а так же работают в тесном контакте с университетами, высшими техническими, научными и учебными заведениями.

В различных проектах, мы, вместе с нашими партнерами по литейной отрасли, исследуем, направленные в будущее технологии, конечно же, принимая во внимание, все возрастающие требования к защите окружающей среды.

ИНТЕГРИРОВАННОЕ В ПРОДУКТЫ КАЧЕСТВО И СИСТЕМА УПРАВЛЕНИЯ ЗАЩИТОЙ ОКРУЖАЮЩЕЙ СРЕДЫ

Стремление к ведущей роли качества и признание приоритетов, не загрязняющих окружающую среду продуктов, помогло нам с начала 90-х годов сертифицировать международные нормы DIN EN ISO 9001:2000 и DIN EN ISO 14001:2005.

ПРИСУТСТВИЕ НА МИРОВОМ РЫНКЕ

Предприятие HA уже в течение 30 лет представлено на всех континентах земного шара.

Целенаправленное расширение бизнеса дополняет и усиливает ведущие позиции HA на мировом рынке.

ПРОДУКЦИЯ

Постоянно возрастающие требования к качеству и к охране окружающей среды ставят перед литейными производствами и их поставщиками все новые и новые задачи.

Чтобы повышать производительность труда, выполнять требования охраны окружающей среды и охраны труда, разрабатывать другие факторы успешной работы литейных цехов требуется постоянно наблюдать за процессами и следить за новыми технологиями производства литья.

COLD-BOX ПРОЦЕСС

Перегрев оснастки, как общий недостаток при производстве форм и стержней по горячим ящикам, а также при производстве оболочковых форм, послужил отправным пунктом для развития Cold-Box процесса, или, соответственно, способа газообразного отверждения на основе полиуретана.

Разработанные в конце 70-х нечувствительные к влажности методы производства Cold-Box явились решающим шагом в развитии литейного производства. Кроме того были созданы предпосылки для разработки и применения водяных противопригарных покрытий.

Значение метода таково: сегодня 48 % мирового производства стержней и 57% серийного производства стержней в ФРГ производиться с помощью Cold-Box процесса.

Среди процессов производства стержней способами газового отверждения Cold-Box процесс на сегодня занимает доминирующее положение - его доля составляет 81 %.

Внедрение термически стабильных Cold-Box процессов в начале 90-х годов, открыло также новые возможности в области производства стержней для автомобильного литья сложной конфигурации, например таких, как стержни для оформления водяных рубашек или каналов циркуляции масла.

Ранее они изготавливались методом литья по горячим ящикам.

Кроме того, впервые были серийно изготовлены стержни, не требующие дополнительного противопригарного покрытия, что позволило улучшить качество поверхности отливок из чугуна с шаровидным графитом.

С тех пор, через последовавшее развитие Cold-Box процесса, был достигнут значительный прогресс в технике, кроме того это сыграло большую роль в деле защиты окружающей среды.

Cold-Box системы на базе RME (метилэфира рапсового масла)

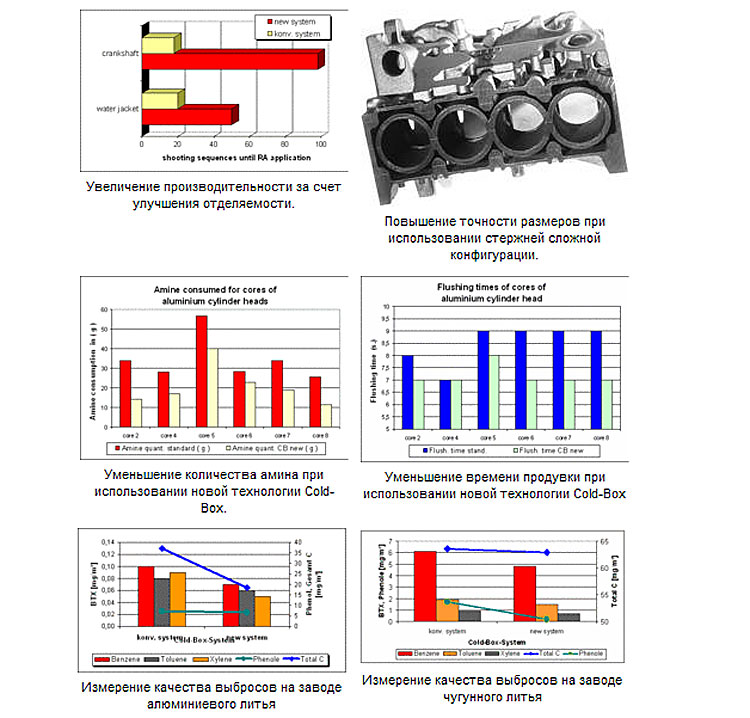

В 1996 году Huttenes-Albertus запатентовал новую, не загрязняющую окружающую среду Cold-Box систему, при применении которой значительно снизилось выделения запаха при изготовлении стержней, а также выделения бензола, толуола и ксилола при заливке.

Очевидные технические преимущества нового процесса расширили возможности его применения даже по сравнению с традиционным Cold-Box процессом.

Итак, перечислим эти преимущества:

- более легкая возможность извлечения форм и стержней из оснастки

- сведение к минимуму остатков связующего материала на поверхности оснастки.

- уменьшение расхода катализатора, вследствие улучшения реакционной способности элементов Cold-Box.

- высокая производительность процесса.

- предотвращение дефектов литья в виде эрозии и выбоин.

- высокая точность соблюдения геометрических размеров в литье.

Здесь речь идет о системах Cold-Box, в которых в качестве основного растворителя, в отличие от ранее применявшихся высококипящих ароматических углеводородов, используется метилэфир растительного масла.

Второе поколение новых технологий Cold-Box, обеспечивает хорошую разрушаемость форм и стержней, а также обеспечивает значительные экономические преимущества в области изготовления алюминиевого литья.

Технология Cold-Box на основе тэтраэтилсиликата

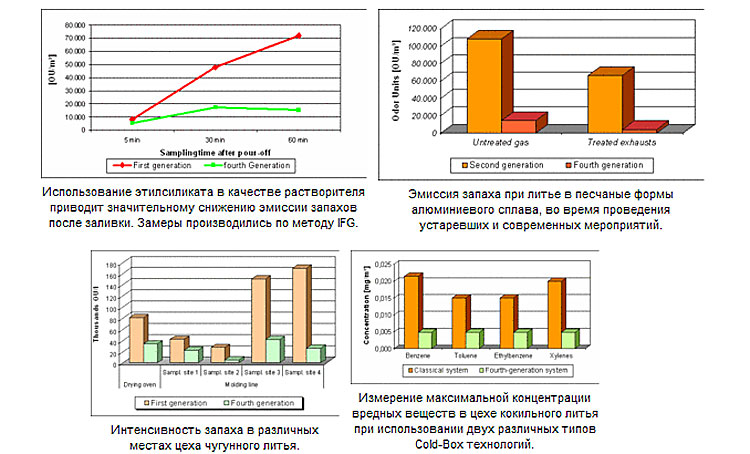

Наряду с задачей уменьшения выделений вредных веществ, в процессе производства литья предприятия сталкиваются с другими видами эмиссии. Сегодня часто заводы расположены географически близко к жилым районам, и возросшее экологическое сознание населения, ведет к повышенному вниманию жителей к процессу нарушения уровня шума и появлению различных производственных запахов. Сегодня люди занятые в организации литейного производства для соблюдения социальных условий и норм должны принимать во внимание эмиссию запахов.

Для этого в их распоряжении имеются две возможности:

- Очистка отработанных и отходящих газов. Последовательно расположенные очистные сооружения, например, биофильтры и термические установки дожигания газов уже раньше доказали, что улучшения качества вредных веществ, отходящих из литейных цехов, - возможно. Однако эти методы очистки явно не достаточно эффективны и предполагают большие затраты.

- Возможно также улучшение процесса сгорания (первичные мероприятия).

Предприятие Huttenes-Albertus последние три года интенсивно занималось проблемой распространения запахов, и, наконец, решение было найдено. Развитие получила запатентованная генерация систем связующих, которые уменьшают эмиссию запахов после заливки.

Cold- Box система с уменьшенным содержанием мономеров

Многие литейные производства готовы сертифицировать или принять к сведению сертификат DIN EN 1401. Это международные нормы, которые обязывают производителей снижать режим выбросов вредных веществ и содействовать утилизации отходов литейного производства. К отходам литейного производства относится кроме всего прочего и отработанный песок, который находит затем применение в различных видах земляных работ. В том числе в дорожном строительстве и т.д. Здесь предполагается индекс фенола от 0,1 до 1мг/Елюат по международному стандарту.

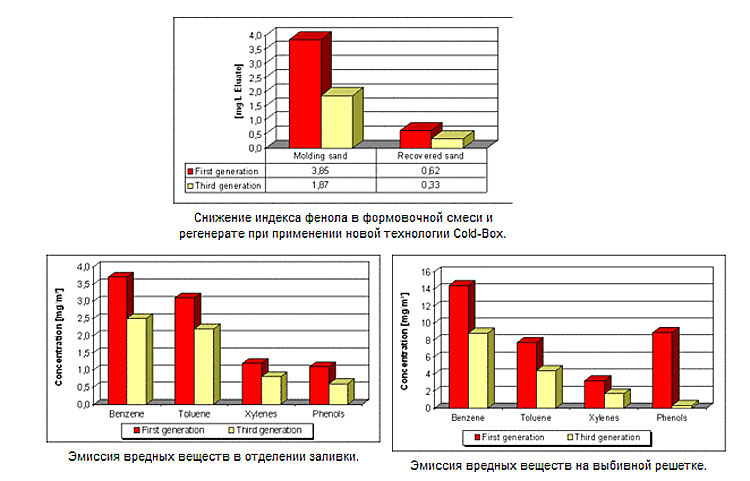

Новые технологии Cold-Box были разработаны и для того, чтобы совершенствовать процессы, связанные с проблемой эмиссии фенола, а также, чтобы создать возможность использования отработанных песков в литейных цехах, где производят отливки из серого чугуна.

По сравнению со смесями других генераций, где изменение сводилось лишь к использованию другого вида растворителя, в этой разработке была модифицирована активная часть компонента смеси, а именно - смола. Значительное снижение показателя свободного фенола в смоле, несомненно, в такой же степени содействует снижению индекса фенола и в формовочной смеси.

Уже новые Cold-Box технологии первого и второго поколения показали значительное снижение выброса вредных веществ после заливки, по сравнению с ранее применяемыми ароматическими углеводородами. Эти новые типы технологий позволяют улучшить гигиенические условия рабочих мест литейного участка и участка выбивки. Прежде всего, стало возможным значительное снижение эмиссии фенола.

Наряду с улучшением экологии, модифицирование смолы, как основного компонента связующего, приводит и к повышению термической стойкости смеси.

НЕОРГАНИЧЕСКОЕ СВЯЗУЮЩЕЕ - CORDIS

В процессе изготовления стержней и заливки форм необходимо, как с экологической, так с экономической точки зрения, избегать, насколько это возможно, вредных выбросов и связанной с ними загазованности. Этого можно достигнуть только постоянным совершенствованием технологического процесса.

Во время проведения выставки GIFA в 2003 году усиленно обсуждалась тема внедрения нового неорганического связующего. На этот новый материал возлагались большие надежды.

Многие недостатки органических связующих при производстве стержней, такие как газоотделение или образование газовых раковин, выделение конденсата (влаги) и задымления (запаха) во время заливки, при применении нового материала значительно снижаются, или устраняются совсем.

Последние четыре года Huttenes-Albertus успешно работает с партнерами, как в области производства стержней большого объема (крупных стержней для всасывающих патрубков), так и в быстроразвивающихся направлениях (например, стержни для головок блоков цилиндров).

Наряду с конструированием отдельных поточных линий, был приобретен большой опыт по применению различных конструкций оснастки, а также проанализированы параметры протекания процесса производства стержней начиная от подачи песка и связующего.

Вследствие неорганической природы связующего, при заливке не образуется остатков конденсата, что гарантирует высокую производительность процесса. Например, не нужно чистить много раз за смену кокиля, что было необходимо обычно делать.

Применение неорганического связующего позволяет также значительно снизить пористость (рыхлоту) в отливках, за счет снижения газоотделения из стержней. В процессе заливки не выделяется как ранее густой дым и не распространяется неприятный и вредный запах.

ПРОИЗВОДСТВО СТЕРЖНЕЙ

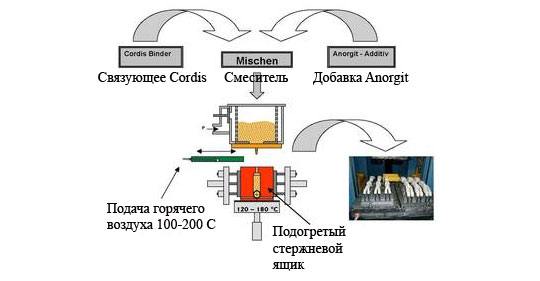

Cordis - это неорганическое связующее. Основу связывающего вещества составляет комбинация модифицированных фосфатов, силикатов и боратов. Отвердение стержней в стержневом ящике происходит за счет удаление воды.

Перемешивание

Смешивание компонентов может происходить в любом стандартном смесителе. Доля связующего составляет (в зависимости от геометрии стержня) от 2% до 3% относительно массы песка. Смесь годна к употреблению сразу после выгрузки из смесителя. При хранении в герметической закрытой емкости, смесь годна к использованию в течение суток. При нормальных условиях работы очищать пескострельную машину необходимо один раз в сутки.

Изготовление стержней

При изготовлении стержней смесь выстреливается в подогретый стержневой ящик. Температура подогрева, в зависимости от геометрии стержня, находится в пределах от 100° до 120°. Необходимо стремиться к равномерному распределению тепла. После того как смесь песка и увлажненного связующего попадет в стержневой ящик, образуется наружная корка стержня. Этот первый этап отвердения в процессе сушки, при котором влага стержня удаляется. Это и есть чисто физический процесс отвердения (см. рис.).

Дополнительно, в зависимости от типа применяемого Cordis-связующего, может проходить и химическое отвердение. Как следствие, достигается более высокая прочность при съеме стержней, чем при чисто-физическом процессе твердения (сушки). В зависимости от выбора песка и типа связующего, при содержании связующего между 1,5 %и 3%, достигается прочность на изгиб 350-550 N/мм2.

Отвердение может быть ускорено, если применять горячий воздух. В этом случае процесс нагревания смеси протекает интенсивней и освобожденная при сушке вода удаляется, естественно, быстрее. Продолжительность сушки стержней при неорганическом связующем очень сильно зависит от геометрии детали и применяемого стержневого ящика. Чем больше и компактней стержень, тем сложнее идет процесс затвердения.

Стержневой ящик для этого процесса должен быть спроектирован так, чтобы поток горячего воздуха проходил через него быстрее и более коротким путем. Кроме того, стержневой ящик должен быть изготовлен из материала, который выдерживает нагрев до 200°С. Затвердение в значительной степени зависит от продувки горячим воздухом, поэтому важно при этом процессе выдерживать температуру воздуха 150°С

Хранение стержней

Стержни, изготовленные с применением неорганического связующего нельзя долго хранить во влажной атмосфере.

Заливка и охлаждение

Вследствие неорганической природы связующего вещества, при заливке в формы не образуется конденсат. Также неорганическое связующее способствует значительному сокращению пористости в отливках, которая обычно обусловлена выделением газов из стержней. В процессе заливки не образуется дыма, и отсутствуют неприятные запахи.

ТЕХНОЛОГИЯ ФЕНОЛ-РЕЗОЛ-CO2

Карбофен

Технология фенол-резол-CO2 (Phenol-Resol-CO2) является одной из интересных альтернатив литейному производству, где еще до сих пор изготавливают формы и стержни с применением жидких самотвердеющих смесей (ЖСС). Альтернативный продукт предлагается Huttenes-Albertus под наименованием Карбофен (Carbophen).

Более чем десятилетний опыт работы с карбофеном доказал, что эта технология, является очень хорошей заменой ранее существующей (ЖСС).

Преимущества:

- при этом дозируется только один компонент

- не применяется скрубер

- смола не содержит азот, серу и фосфор

- не образуется блестящий углерод

- нет склонности к образованию ужимин

- уменьшены выбросы бензола, толуола и ксилола

- снижено воздействие запахов на окружающую среду

HOT-BOX

Метод изготовления стержней по горячим ящикам является, как известно старейшим методом, при котором применяются пескострельные машины.

Существуют некоторые различия между смолами, применяемыми в данной технологии.

Карбамидные смолы

Карбамидные смолы применяются при производстве стержней, которые должны легко разрушаться после заливки. Это важно в основном для отливок из цветных сплавов и сложных алюминиевых отливок.

Торговое наименование карбамидных смол – Resin.

Карбамидные смолы, модифицированные фурфуриловым спиртом

Как следует из названия, речь идет о карбамидной смоле (Resin), которая для достижения термической стабильности модифицируется фурфуриловым спиртом. Эти смолы используются, прежде всего, там, где производятся стержни для алюминиевых отливок. Другая область применения - литье из ковкого чугуна.

Торговое наименование – Termoset®.

Карбамидные смолы модифицированные фенолом.

Карбамидные смолы модифицированные фенолом представляют другую большую группу смол для процесса изготовления стержней по горячим ящикам. Эти смолы обладают хорошей термической стабильностью и, поэтому стержни на их основе имеют наименьшее время спекания. Эти стержни, как и ранее, находят применение в производстве отливок для моторов (блоки цилиндров и головки блоков).

Торговое наименование – Resital®.

Фенольные смолы

Особая разновидность в группе Resetal - чистые фенольные смолы, отличающиеся следующими свойствами:

- не содержат азота

- минимальное содержание свободного формальдегида

- после длительного хранения стержни сохраняют хорошую прочность на изгиб

Торговое наименование Resital®

Метод термошока

Этот метод используется для производства деталей котлов, резервуаров и радиаторов. Смола модифицируется фурфуриловым спиртом, и становиться более вязкой.

Преимущества этого метода:

- Смесь имеет хорошую прочность в сыром состоянии

- Высокая прочность на изгиб

- Не образует блестящего углерода

WARM-BOX

Так называемый метод Warm-Box находит все более широкое распространение.

При этом процессе применяются модифицированные фурфуриловым спиртом смолы, которые могут содержать также фенол.

Эти смолы имеют очень незначительную часть свободного формальдегида и очень хорошо сохраняются.

Эти смолы находят применение, как при производстве отливок из серого чугуна, так и из алюминиевых сплавов.

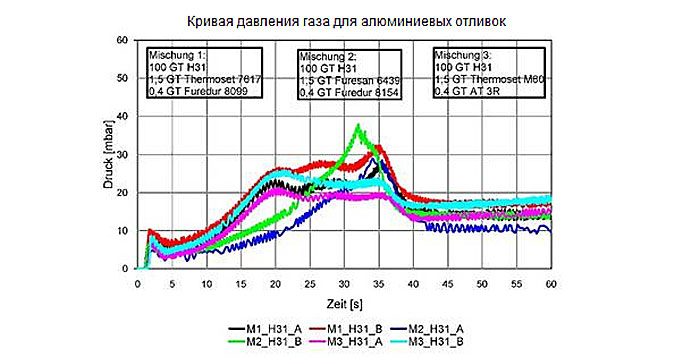

Диаграмма показывает широкие преимущества этих смол по сравнению с другими смолами, применяемыми в процессе литья, по горячим ящикам.

Она демонстрирует изменение распределения давления газов в стержнях в процессе литья.

МЕТОД ХОЛОДНОГО ТВЕРДЕНИЯ (ХТС)

Системы связующих материалов для холодного твердения

Начиная с 60-х годов 20 века, искусственные смолы применяются при производстве форм и стержней для сложных, несерийных и крупных отливок. Эти холодно-твердеющие системы обычно представляют собой продукты реакции, полученные из комбинации фурфурилового спирта или фенола и карбамида с формальдегидом.

Модификации базируются на полиуретане.

Внедрение этого метода явилось, без сомнения, большим шагом вперед в развитии литейного производства.

Способ, основанный на применение фурановой смолы ХТ / Kaltharz®

Классический универсальный метод производства литья почти из всех марок чугуна.

Характеризуется следующими признаками:

- минимальной добавкой связующего

- низкой вязкостью

- высокой стойкостью при хранении

- высокой степенью отверждения

- минимальным выделением запахов

- минимальными выделениями при перемешивании и заполнении оснастки

- допустимые значения концентрации вредных веществ обычно значительно понижены

- качественной регенерацией отработанного песка

- отсутствием азота в смоле, что особенно важно для качественного стального литья

- быстротвердеющая специальная смола для сокращения времени формирования

В этом случае не применяется агрессивный активатор.

- заниженное содержание серы в смесях. Важно для литья из высокосортного чугуна с шаровидным графитом. Общее содержание серы при этом вдвое меньше обычного, что означает также снижение эмиссии SO2 во время и после заливки.

Способ, основанный на применение полиуретан-изоцианата / Pentex®

Система реактивов для малых и средних серий стального и алюминиевого литья.

Благодаря новому безвредному растворителю, характеризуется следующим:

- коротким временем отверждения, несмотря на сравнительно высокую живучесть

- минимальным количеством добавки крепителя

- наилучшей текучестью

- гладкими, прочными частями форм

- хорошим отделением от элементов оснастки

- минимальным выделением запахов

- отсутствием серы и фосфора

- качественной поверхностью стальных отливок, отсутствием трещин

Способ, основанный на применении фенольной смолы ХТ / Sinotherm®

Рекомендуется к применению для тяжелых отливок из стали, серого чугуна и чугуна с шаровидным графитом.

Имеет следующие преимущества:

- пониженное содержание азота

- смесь долго сохраняет способность к применению

- пониженная склонность к повышенному отверждению

- равномерное отверждение

- пониженное выделение вредных веществ вовремя отверждения,

- из-за низкого содержания свободного формальдегида и фенола

- отработанная смесь легко поддается регенерации

Способ, основанный на применение резольного эфира / Sinotherm200®

Способ изготовления качественного стального литья со следующими свойствами:

- очень качественная поверхность литья, особенно стального, благодаря чему

- снижаются расходы на очистку литья.

- смола не содержит азот, серу и фосфор

- модели легко протягиваются

- пониженное выделение вредных веществ при отверждении и выбивке

- пониженная склонность к науглероживанию в случае изготовления стального литья

- пониженная склонность к образованию горячих трещин и ужимин

- формы и стержни из данной смеси легко разрушаются после заливки

КЛЕИ

В литейном производстве, как известно, широко применяются продукты, которые служат для сборки и прочного соединения различных форм и стержней между собой, а также их применяют во время доработки изделий и при ремонте.

В обеспечении выпуска качественной продукции эти продукты часто играют решающую роль.

Именно поэтому спектр наших предложений содержит клеи пригодные почти для всех возможных случаев их применения в литейном производстве. Мы постоянно разрабатываем и новые подобные продукты. Наши клеи имеют надежный спрос в течение уже длительного времени.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ

Технология изготовления оболочковых форм (метод Кронинга) была разработана Иоханнесом Кронингом (Johannes Croning) и запатентована в Гамбурге в 1914 году. Технология изготовления оболочковых форм предполагала изготовление смеси из порошка термореактивной смолы (пульвербакелита) и песка, с последующей засыпкой в подогретую модель для образования оболочки (корки).

В 50-е годы этот метод получил дальнейшее развитие. С помощью жидкой смолы при теплом плакировании приготавливается смесь, в которой частицы песка обволакиваются смолой, и эта смесь с помощью давления воздуха, выстреливается в подогретую модельную оснастку (в модельный комплект или стержневой ящик), и там образуется оболочка формы или стержня.

Начиная с 60-х годов, техника изготовления оболочковых форм развивается от теплого плакирования к горячему плакированию. Для изготовления плакированных песков по горячему методу исходные формовочные материалы должны быть очень сильно нагреты, так, чтобы в процессе перемешивания, твердая смола расплавлялась.

Corrodur® Harze

Corrodur®- Смолы для оболочковых форм

Corrodur®- твердые смолы

Применяются при изготовлении не расслаивающихся плакированных песков.

Corrodur®- жидкие смолы

Применяются для производства плакированной смеси по методу теплого плакирования в процессе изготовления оболочковых форм и стержней. Наши жидкие смолы Corrdur® мы готовы предоставить в ваше распоряжение.

Corrodur®- резолы

Corrodur® резолы в соединении с твердыми смолами Corrodur® применяются при высокотемпературном процессе изготовления оболочковых форм и стержней (горячее плакирование).

KeraCron® Плакированные формовочные смеси

Разработанные HA плакированные формовочные смеси специально подбирались для изготовления продукции, соответствующей высоким требованиям литейного производства (например, для отливки деталей гидравлических систем).

Превосходная текучесть и замечательная способность смеси к заполнению форм дает возможность четко оформлять контуры изделий, что невозможно было достичь никаким другим методом изготовления стержней.

Благодаря целенаправленному регулированию свойств теплового расширения, можно избежать появления многих дефектов литья, что значительно снизит расходы на устранение брака.

- очень незначительные линейные термические деформации

- производство отливок без ужимин

- высочайшая точность соблюдения геометрических размеров в отливках

- высокая термостойкость (> 1800°)

- очень хорошая выбивка стержней после заливки

- также возможно получение быстросхватывающейся плакированной смеси

Resital® плакированные пески

При приготовлении плакированных песков по технологиям HA к процессу изготовления оболочковых форм, в дополнение к имеющимся в распоряжении смолам, могут быть подобраны различные сорта кварцевых песков, а также множество особых минералов и наполнителей. Подбор производится в зависимости от технических требований к отливкам и в зависимости от способов формовки (засыпкой или пескострельным способом).

- не расслаивающиеся

Для производства оболочковых форм и полых стержней имеется большой выбор плакированных песков Resital®, обеспечивающих стабильный процесс изготовления оболочек методом засыпки, в результате чего получаются качественные формы и стержни, без следов расслоения смеси.

- ускоренно отвердевающие

Благодаря точному подбору используемых комбинаций смоляных систем, при изготовлении элементов формы возможно уменьшение времени или снижение температуры отверждения. Особенно это эффективно при применении плакированных песков Resital®с пониженным содержанием смолы. Благодаря этому, становиться возможным повышение схватываемости смеси и, в результате, облегчаются последующие манипуляции.

- с пониженным выделением запахов

Предписания литейной отрасли и требования, которые исходят от жителей домов, проживающих в непосредственной близости от объектов литейного производства, часто касаются вопросов устранения запахов. Необходимо учитывать и то, что от этой проблемы страдают люди занятые в литейных цехах. Работа над этой проблемой привела к тому, что HA занялось совершенствованием смолы для оболочковых форм Corrodur®. В результате, имеющиеся в распоряжении смоляные системы позволяют производить плакированные пески, с помощью которых, может быть достигнуто значительное снижения выделения запахов.

- с пониженным содержанием азота

Некоторые литейные сплавы требуют применения формовочных материалов с пониженным содержанием азота. HA выпускает пригодные для этих целей плакированные пески Resital®

Специальные формовочные материалы

С помощью подбора разнообразных минералов можно достигать специальных требований, иногда предъявляемых к формовочным материалам. Здесь используются особенные минералы, которые вследствие минимального термического расширения препятствуют возникновению ужимин и, таким образом, уменьшают объем работ по устранению брака.

ФОРМОВОЧНЫЕ КРАСКИ

Термин формовочные краски относится к технологическим понятиям. Формовочные краски применяют для обеспечения сглаживания и выравнивания поверхности формы. В области литейной технологии формовочные краски - это покрывающие вещества, которые наносятся на поверхности форм и стержней для того, чтобы устранить поры и рыхлоты. Исходными материалами для изготовления красок служат тонкоизмельченные огнеупорные и высокоогнеупорные продукты. Слой краски изолирует окрашиваемую поверхность и защищает её от термического воздействия расплавленного металла.

От простых красок, которые соединяются между собой, впоследствии стали возникать целые комплексные системы, состоящие из многих компонентов. Они изучаются и разрабатываются для выполнения специфических функций при изготовлении элементов форм и стержней.

HA , как один из важнейших в мире поставщиков химических продуктов для литейного производства, предлагает краски для самых разнообразных литейных технологий. Сейчас выпускается более 100 наименований формовочных красок, с различными свойствами, призванными удовлетворить возрастающий потребительский спрос.

В связи с возникновением новых способов получения формовочных и стержневых смесей, а также их перманентным усовершенствованием, безусловно ведется и постоянная работа для обеспечения соответствия формовочных красок изменяющимся требованиям технологических процессов. Это становится возможным, благодаря введению новых исходных материалов, которые постоянно апробируются и внедряются в производство.

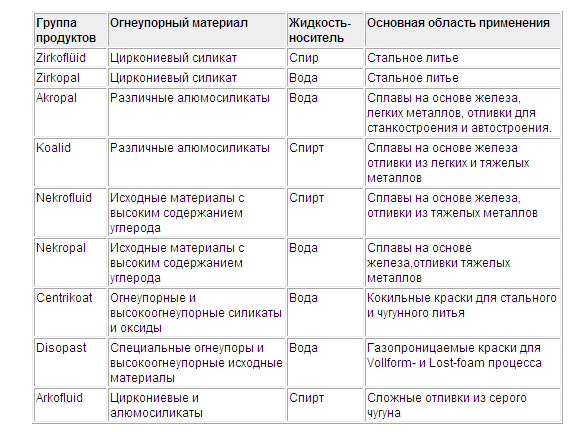

В таблице представлен небольшой обзор основных областей использования некоторых образцов нашей продукции.

Благодаря взаимному доверию, при совместной работе с нашими клиентами во всем мире, мы находим точные решения для различных случаев применения формовочных красок в литейном деле.

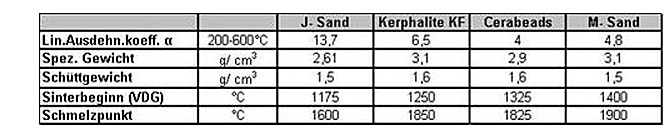

Специальные пески фирмы Huttenes-Albertus

Специальные пески фирмы HA применяются, прежде всего, для предотвращения дефектов, связанных с расширением частиц песка. Это очень важно при изготовлении изделий с высокой температурой заливки. В нашем распоряжении находится песок, имеющий значительно более низкие показатели термического расширения при, почти идентичном, насыпном весе. Этим он выгодно отличается от кварцевого песка.

Специальные пески фирмы HA препятствуют появлению дефектов литья в виде ужимин, особенно при Cold-Box процессе, но также и в случае применения других технологий.

J-Sand

Натуральный, состоящий из кварца и полевого шпата песок. Применяется при изготовлении стержней по методу Cold-Box, по горячим ящикам, Warm-Box, и для оболочковых форм.

Используется для предотвращения ужимин в отливках из всех сплавов, кроме толстостенных отливок из серого чугуна и стали.

Kerphalite KF

Натуральный алюмосиликатный песок. Применяется при изготовлении стержней по методу Cold-Box, по горячим ящикам, Warm-Box и для оболочковых форм.

Используется для предотвращения ужимин в отливках из всех сплавов и как исходный материал для получения формовочной смеси, способной выдержать высокую температуру при изготовлении толстостенных отливок из серого чугуна и стали.

Cerabeads

Алюмосиликатный песок с округлой формой зерен. Применяется при изготовлении стержней по методу Cold-Box, по горячим ящикам, Warm-Box и для оболочковых форм. Благодаря округлой форме зерен песка, формовочная смесь, приготовленная на его основе, обладает хорошей текучестью и высокой газопроницаемостью.

Используется для того, чтобы избежать появления ужимин в отливках из всех сплавов, и также как исходный материал для получения формовочной смеси, способной выдержать высокую температуру при изготовлении толстостенных отливок из серого чугуна и стали.

M-Sand

Алюмосиликатный песок. Используется для производства стержней по технологии Cold-Box и ХТС.

Применяется также для предотвращения ужимин в отливках из всех сплавов и как исходный материал для получения формовочной смеси, способной выдержать высокую температуру при изготовлении толстостенных отливок из серого чугуна и стали.

Технологические характеристики специальных песков фирмы Huttenes-Albertus

РАЗДЕЛИТЕЛЬНЫЕ СОСТАВЫ

Разделительные составы- это формовочные материалы, которые существенно ослабляют действие сил сцепления между формой или стержнем и оснасткой (соответственно между моделью или стержневым ящиком) в процессе формовки. При этом облегчается съём форм и стержней. Это происходит без повреждения модельного комплекта.

HA предлагает высокоэффективные разделительные составы для всех способов изготовления форм и стержней.

- сырые формовочные смеси с бентонитом в качестве связки

- формовочные смеси кислотного отверждения на основе фенольных и фурановых смол

- фенольные смолы эфирного отверждения (например, Alpha-Set процесс)

- формовочные смеси с аэрационным отверждением (Cold-Box-, Beta-Set-процесс, ЖСС и Ester-процесс)

- формовочные смеси, отвердевающие в горячей оснастке (технология изготовления по горячим ящикам и оболочковые формы)

Продукты поставляются в маленьких (до 20 кг) бочках и в разовых (200-литровых) бочках.

Некоторые специальные продукты поставляются в баллонах с распылительной головкой.

Модернизация разделительных составов

При постоянной модернизации нашей продукции мы не опираемся только на результаты научных исследований внутри нашей организации. В постоянном взаимодействии и кооперации с нашими партнерами мы исследуем материалы, думаем об их оптимизации и непрерывно внедряем полученные результаты в соответствующие процессы производства. Так, уже продолжительное время, мы работаем вместе с фирмой ACMOS над разработкой разделительного состава на водной основе, в котором нет органических растворителей. Это имеет огромное значение для охраны окружающей среды и значительно улучшает условия труда на рабочих местах.

К тому же мы традиционно, совместно работаем с фирмой ACMOS. Разделительный состав, выпускаемый нами под наименованием LOXIA уже много лет, был совместно доработан, и теперь производиться фирмой ACMOS в Бремене. В связи с этим, наш следующий шаг, осуществленный с 1 января 2004 года, был весьма логичен. Производство всей номенклатуры разделительных составов для облегчения извлечения форм и стержней в процессе их изготовления, целиком передано фирме ACMOS.

Благодаря общим проектам в области работы с потребителями, развитию производства и доставки продукции, мы значительно улучшили работу по реализации потребностей наших клиентов.

И поэтому, мы вместе делаем все для вашего успеха!

ACMOS CHEMIE KG / Bremen

Дальнейшую информацию вы найдете по следующей ссылке: www.acmos.com

Контакт:

ACMOS CHEMIE KG

Industriestrasse 37+49

D-28199 Bremen

Deutschland

Тел.: +49 (0)421 5189-0; Факс: +49 (0)421 5114 15; E-mail: acmos@acmos.com

Разбухающий крепитель

Продукты этой товарной группы состоят из специальных, имеющих хорошую способность к набуханию крахмалов, частично смешанных с неорганическими компонентами. Они действуют на модифицированную ими смесь для сырой формовки, как дополнительный крепитель и, одновременно, как буферные вещества.

Чистые набухающие крахмалы имеют торговое наименование Quellkernol. Разбухающие крепители предлагаются как смеси крахмала с глиной. Эти продукты могут быть использованы в качестве традиционных пластификаторов в формовочных составах на масляной основе.

Albertine – это смесь, состоящая из крахмалов и алюмосиликатов. Используется в основном для модификации смесей при формовке по-сырому, для производства отливок методом ручной формовки.

Крахмалы и связующие на их основе оказывают нижеследующее позитивное влияние на сырую формовочную смесь:

- способность удерживать влагу

- повышение прочности на разрыв

- стойкость к эрозии

Жидкое стекло

Крепители на жидком стекле, смолы и присадки

Применение формовочных смесей на жидком стекле в качестве крепителя значительно сократилось. Это произошло за счет внедрения в недалеком прошлом новейших органических крепителей и технологий изготовления форм и стержней на их основе.

Однако в настоящее время фирма Huttenes-Albertus, весьма эффективно и интенсивно ведет разработку новых технологий на основе неорганических связующих.

Классический спектр предложений охватывает испытанные на деле крепители на жидком стекле типа Steinex. Благодаря различным модификациям неорганической жидко-стекольной основы и органических добавок, в нашем распоряжении имеются крепители для обычных и особых случаев применения.

Дополнительно повлиять на свойства формовочной смеси можно путем введения присадок семейства Wasilan и Rawo.

Для технологий с использованием эфирно-жидко-стекольных смесей в распоряжение имеется выбор смол типа Steinex- или Sidur с различной реакционной способностью.

Вспомогательные крепители и область их применения

Под обозначением «вспомогательные крепители» подразумеваются смеси из различных силикатов.

Вспомогательные крепители находят применение там, где в оборотную смесь попадают неорганические буферные вещества или шлам.

Вспомогательный крепитель - это продукт, который специально разрабатывался для введения в единую формовочную смесь, содержащую бентонит в качестве связки, при производстве литья из сплавов легких металлов. Он позволяет надлежащим образом регулировать содержание шлама и снижение газопроницаемости смеси. Введение вспомогательного крепителя может эффективно предотвращать образование сквозных дефектов (пенетраций).

При введении вспомогательного крепителя в формовочную смесь улучшается пластичность и формуемость смеси.

Компании, входящие в группу HA также поставляют:

- Огнеупорные покрытия: Zirkofluid, Zirkopal, Arkofluid, Arkopal, Koalid; Nekrofluid, Nekropal, Centrikoat, Disopast;

- Антипригарные покрытия;

- Бентонит;

- Клеи: Heisskleber, Kaltkleber, Kaltkleber 5988 R, Maskenkleber, Mikrowellenkleber, Schnellkleber, Spezialkleber;

- Блестящий углерод

Подробную информацию Вам предоставят по запросу.