ООО "ЭКОС" ( ранее ЗАО "УРАЛ ВИМ") образовано в 1991 году как научно-производственное предприятие.

Основным направлением деятельности является переработка отходов ферросплавного производства с целью их дальнейшего использования в металлургической отрасли.

В числе сотрудников компании 7 кандитатов технических наук. Высокий профессиональный уровень сотрудников позволяет решать задачи любого уровня в плане производства материалов и применения их в металлургическом производстве.

На сегодняшний день производство материалов осуществляется на двух линиях брикет-прессов по оригинальной технологии. Сырьем для производства брикетированных материалов являются некондиционные (фракция 0-10 мм) отсевы ферросплавного производства.

Наша компания производит и реализует следующие брикетированные ферросплавы, модификаторы, лигатуры и вспомогательные материалы для литейной промышленности:

БРИКЕТЫ ФЕРРОСИЛИЦИЕВЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ ТУ 0821-001-31178039-2002, Литера А

Настоящие технические условия (ТУ) распространяются на брикеты ферросилициевые, применяемые для раскисления и легирования стали и сплавов, легирования и модифицирования чугуна, производства ферросплавов.

При изготовление брикетов используют отсевы дробленных просеянных частиц ферросилиция по ГОСТ 1415 марок ФС75, ФС65, ФС45. Брикеты маркируются соответствующей маркой ферросилиция с добавлением индекса *'Бр".

Пример обозначения записи продукции при заказе: "Брикеты ферросилициевые марки ФС75-(Бр)"-

1. Технические требования

1.1 Брикеты ферросилициевые должны соответствовать требованиям настоящих ТУ и изготовляться по технологическому регламенту, утвержденному в установленном порядке.

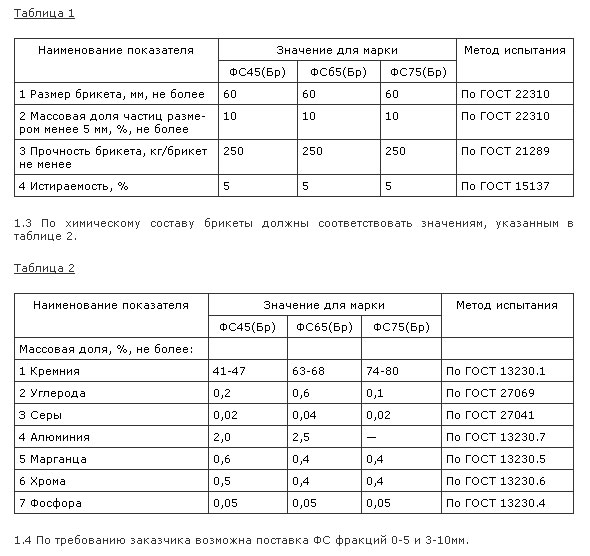

1.2 По гранулометрическому составу и механическим свойствам брикеты должны соответствовать требованиям, указанным в таблице 1.

БРИКЕТЫ ФЕРРОСИЛИКОХРОМОВЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ ТУ 14-139-167-99 Держатель подлинника ОАО "ЧЭМК"

Настоящие технические условия распространяются на брикеты ферросиликохромовые, изготовленные из пылевидных ферросиликохрома и ферросилиция, а также отсевов ферросилиция.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Ферросиликохромовые брикеты (ферросиликохром) условно обозначают ФХС48 ( Бр).

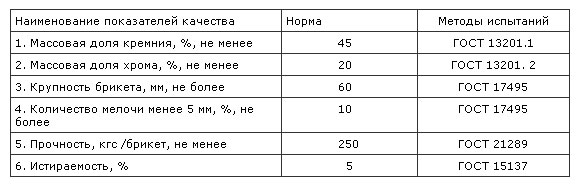

1.2. По химическому и гранулометрическому составам брикеты должны соответствовать, нормам, приведенным в таблице.

СИЛИКОКАЛЬЦИЙ

ТЕХНИЧЕСКИЕ УСЛОВИЯ ТУ 08 2300-016-31178039-2002

Настоящие технические условия распространяются на силикокальций рядовой и силикокальций с добавкой магния или бария, предназначенные для применения в металлургии при выплавке стали.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

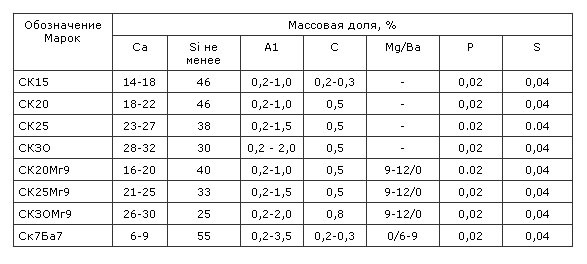

1.1. Марки и химический состав силикокальция должны соответствовать нормам, указанным в таблице.

МОДИФИКАТОРЫ ДЛЯ ЧУГУНА НА ОСНОВЕ ФЕРРОСИЛИЦИЯ С БАРИЕМ

ТЕХНИЧЕСКИЕ УСЛОВИЯ ТУ 08 2300 – 006 - 31178039-2001

Настоящие технические условия распространяются на модификаторы на основе ферросилиция с барием, применяемые в литейном производстве для модифицирования серых и специальных чугунов, выплавляемых в вагранках и электрических дуговых и индукционных печах.

Модификаторы на основе ферросилиция с барием обеспечивают устранение трещин и отбел в чугунных отливках. Применяются для введения непосредственно в разливочный ковш на дно или под струю металла при выпуске из плавильного агрегата.

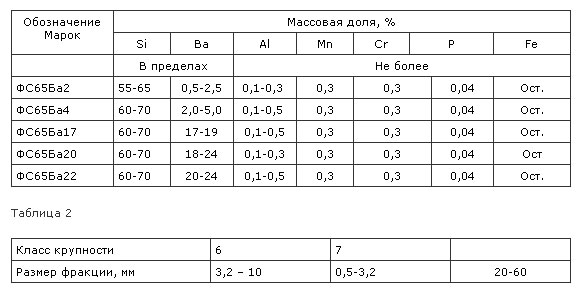

Модификаторы поставляются в виде фракций 3, 6 и 7 класса.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

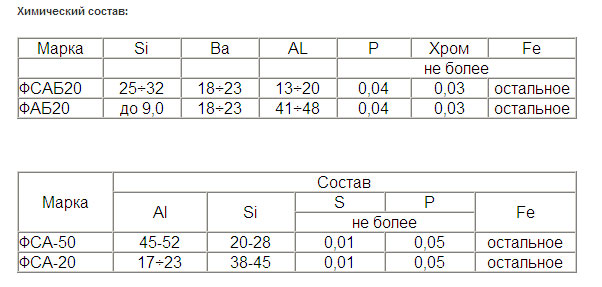

1.1. Марки и химический состав смесевых модификаторов на основе ферросилиция с барием должны соответствовать нормам, указанным в табл.1. и табл.2.

ФЕРРОСИЛИЦИЙ С УГЛЕРОДОМ

ТЕХНИЧЕСКИЕ УСЛОВИЯ ТУ 08 2300 – 004 – 31178039 – 2001

Настоящие технические условия распространяются на ферросилиций с углеродом, предназначенные для применения при выплавке стали и чугуна.

Комплексный модификатор: ферросилиций с углеродом применяется для устранения отбела в отливках при модифицировании чугуна в плавильных агрегатах или разливочных ковшах.

Ферросилиций с углеродом применяется при выплавке стали для регулирования химического состава по углероду и кремнию.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

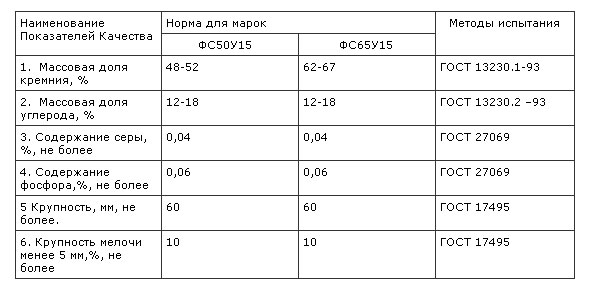

1.1. По химическому и гранулометрическому составам ферросилиций с углеродом должны соответствовать нормам, приведенным в таблице.

СУХОЙ КОНЦЕНТРАТ ДЛЯ СКОРОСТНОГО ПРИГОТОВЛЕНИЯ ЖИДКОГО СТЕКЛА

Технические условия ТУ 5743-001-31178039-2001

Настоящие технические условия распространяются на сухой концентрат (СК) для скоростного приготовления водных растворов жидкого стекла, используемого в качестве связующего материала для различных целей, в том числе для обмазок металлических сварных электродов, футеровок сталеплавильных электропечей, разливочных ковшей, при изготовлении литейных форм и стержней, а также в качестве водо-ограничительных материалов при ремонте нефтедобывающих скважин, для их гидроизоляции и для приготовления пасты, закачиваемой в нагнетательные скважины с целью повышения нефтеотдачи нефтеносных пластов.

Сухой концентрат представляет собой порошкообразное вещество, поставляемое потребителю в полиэтиленовых мешках, и используется для скоростного приготовления водных растворов жидкого стекла непосредственно на месте потребления путем добавления к расчетному количеству концентрата необходимого количества воды.

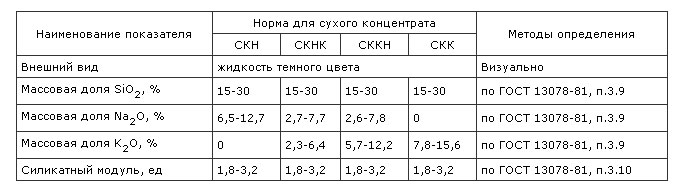

В зависимости от назначения потребитель заказывает сухой концентрат с заданными показателями по химическому составу и силикатному модулю. Сухой концентрат поставляется по химическому составу для приготовления жидкого стекла: натриевого (СКН), натриево-калиевого (СКНК), калиево-натриевого (СККН), и калиевого (СКК).

СКН и СКНК используется преимущественно в качестве связующего материала в литейном производстве, а СККН и СКК – для приготовления обмазок сварочных электродов и смесей для футеровки плавильных агрегатов и разливочных ковшей в металлургии.

1. Технические требования

1.1 Сухой концентрат для скоростного приготовления жидкого стекла должен соответствовать требованиям настоящих технических условий.

1.2 Сухой концентрат контролируется по следующим показателям: содержанию диоксида кремния (SiO2), оксидов щелочных элементов (Na2O, K2O), их соотношению, характеризуемому, как силикатный модуль – «М».

1.3 По указанным показателям жидкое стекло, приготовленное из сухого концентрата должно удовлетворять требованиям и условиям, приведенным в таблице.

СИНТЕТИЧЕСКИЙ ЧУГУН

ТЕХНИЧЕСКИЕ УСЛОВИЯ ТУ 08 2300 – 008 - 31178039-2001

Настоящие технические условия распространяются на синтетический чугун, предназначенный для применения при выплавке стали и чугуна взамен доменных передельных и литейных чугунов.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

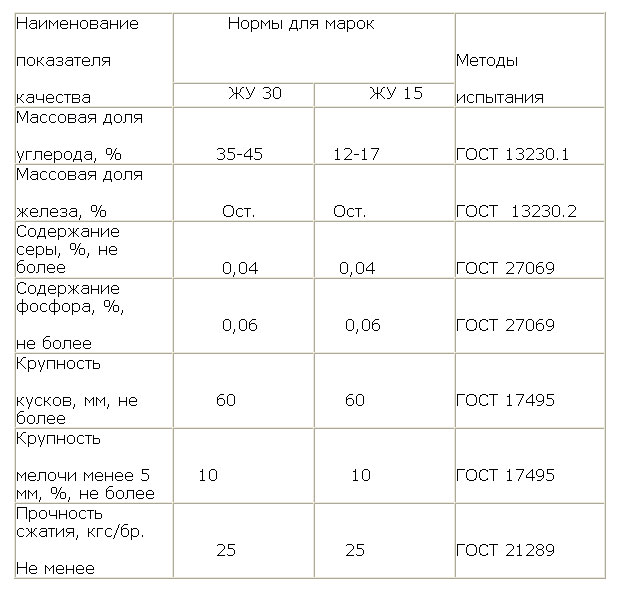

1.1. По химическому и гранулометрическому составам синтетический чугун должен соответствовать нормам, приведенным в таблице

ДЕСУЛЬФУРАТОРЫ ЧУГУНА И СТАЛИ

Комплексные десульфураторы, применяются при производстве стали и чугуна для обработки металла в плавильном агрегате или непосредственно в ковше.

Химический состав: соединения кальция, натрия, калия, бария, стронция, алюминия и др. (см. страницу "Рекомендации по выбору десульфуратора).

Фракционный состав: брикеты с размером куска 20-60 мм., либо в виде твердошлаковых смесей (ТШС).

Конкретный химический состав материала, размер фракции, метод применения, цена, определяются в рекомендации по применению, после заполнения опросного листа заказчиком.

ЗАО "Урал ВИМ" предлагает к внедрению собственные современные разработки, которые успешно применяются в настоящее время на ряде предприятий России и за рубежом.

Новые экологически чистые пластичные самотвердеющие смеси (ПСС) на термостойком жидком стекле для изготовления литейных форм и стержней.

Особенности новых смесей:

- в качестве связующего материала используется жидкое стекло марки ВКЖС (высоко кремнеземное жидкое стекло) с модулем 5-10 ед., изготавливаемое из сухого концентрата производства ЗАО «Урал ВИМ»;

- отличается высокой термостойкостью, связующей способностью, экологической чистотой;

- жидкое стекло марки ВКЖС готовится скоростным порционным способом из сухого концентрата натриевого (СКН) или калиевого сухого (СКК) и их комбинаций;

- в качестве химического отвердителя ВКЖС в самотвердеющих смесях применяют моносиликаты кальция и алюминия в производстве стального литья, а также органические жидкие и порошкообразные микро - отвердители в производстве литья из чугуна и цветных сплавов;

- область применения: в литейном и металлургическом производстве для изготовления разовых литейных опочных и безопочных форм, и стержней стального, чугунного литья и литья из цветных сплавов;

Составы ПСС и способы формовки защищены патентами РФ.

Разработчики: Челябинское предприятие ЗАО «Урал ВИМ», УНИ ЮУрГУ.

Поставщик кондиционных материалов для ПСС и технологии: ООО "ЭКОС" / ЗАО «Урал ВИМ».

Термостойкие оболочковые формы для литья по выплавляемым и выжигаемым моделям.

Разработаны и внедрены технологии изготовления термостойких оболочковых форм для литья по выплавляемым и выжигаемым моделям с использованием новых материалов и способов формообразования:

- при изготовлении единых оболочковых форм из суспензий на основе гидролизованных растворов этилсиликатов (ГРЭТС);

- при изготовлении единых оболочковых форм из суспензий на основе растворов термостойкого жидкого стекла (ТЖС);

- при изготовлении комбинированных оболочковых форм по схеме: лицевые слои из суспензий на основе ГРЭТС, опорные слои – из суспензий на основе ТЖС.

- при изготовлении объемных и оболочковых форм по постоянным и выжигаемым моделям из огелиевымых суспензий на основе высококремнеземых марок жидкого стекла и ГРЭТС.

Разработчики: ЗАО «Урал ВИМ», УНИ ЮУрГУ.

Поставщик кондиционных материалов и технологий: ООО "ЭКОС" / ЗАО «Урал ВИМ».

По поставкам ЗАО «Урал ВИМ» новые технологии внедрены на предприятиях: заводе точных заготовок ОАО «Курганмашзавод», в цехе точного литья ОАО «ЧТЗ-Уралтрак», в литейном цехе ОАО «Техосностка», на Рязанском заводе точного литья ОАО «РЗТЛ» и др.

Проводятся работы по внедрению технологии на Н-Тагильском заводе «Уралвагонзавод».

Науглероживатели чугуна и стали в металлургическом и литейном производстве

При плавке стали в электропечах для повышения углерода часто применяют доменные чушковые чугуны. Учитывая большой дефицит чистых по сере доменных чугунов, для науглероживания целесообразно применять синтетические науглероживатели.

В ЗАО «Урал ВИМ» разработаны синтетические науглероживатели, которые эффективно применяют при плавке стали и чугуна в электропечах.

Разработчик, изготовитель и поставщик науглероживателя: Челябинское производственное предприятие ЗАО «Урал ВИМ».

НОВЫЕ ПРОДУКТЫ

Ферросиликоалюминий, алюмобарий.

Наше предприятие приступило к производству модификаторов для обработки чугунов: ферросиликоалюмобарий и алюмобарий применяемые для снятия отбела на отливках из чугуна различных марок, а также комплексный раскислитель ферросиликоалюминий. Материалы прошли лабораторные и промышленные испытания.

Данные модификаторы в отличие от применяемых в чугуно-литейных цехах ФС65Ба2; ФС65Ба4 и ФС65Ба20 характеризуется высокими противоотбеливающими свойствами, повышают жидкотекучесть чугунов и способствуют удалению неметаллических включений из металла.

Алюмо-шлаковый брикет

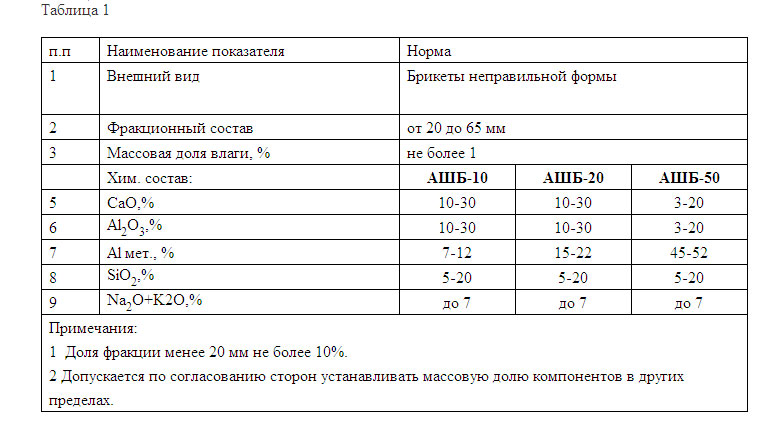

Брикеты из твердошлаковых смесей (далее АШБ), применяемые при внепечной обработке стали в печи-ковше для быстрого наведения жидкоподвижного белого шлака, в том числе для замены плавикового шпата и экономии алюминия.

Пример условного обозначения при заказе брикетов из твердошлаковых смесей:

Брикет алюмо-шлаковый АШБ ТУ 17 1311-043–31178039–2008

1 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1 АШБ получают путем брикетирования на гидравлических прессах мелкодисперсных фракций исходных компонентов. В качестве связки применяется аналог жидкого стекла.

1.2. По физико-химическим показателям АШБ должны соответствовать нормам, указанным в таблице 1.

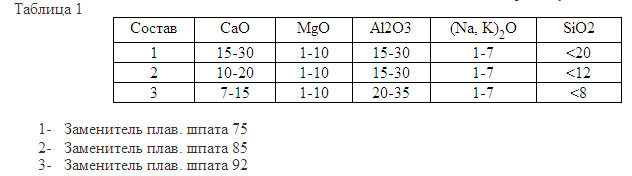

Заменитель плавикого шпата (флюс-разжижитель)

Смесевые брикеты, предназначаемые для замены плавикового шпата при наведении жидкоподвижного белого шлака в печи и в процессе внепечной обработки стали в печи-ковше.

Пример условного обозначения при заказе материала.

Смесевые брикеты – заменители плавикового шпата фракции 20-60 мм, марка «Флюс-разжижитель ЗПШ» по ТУ 17 1311-044–31178039–2009.

1 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1 ЗПШ получают путем брикетирования на гидравлических прессах мелкодисперсных фракций исходных компонентов. В качестве связки применяется аналог жидкого стекла.

1.2. По химическим показателям ЗПШ должны соответствовать нормам, указанным в таблице 1

Дефосфоратор чугуна

Твёрдошлаковая смесь для обработки (дефосфорации) передельного чугуна в ковше или миксере:

1. Порошок для вдувания. Расход 0,5-0,8%. Степень удаления фосфора 40-60%, без побочных эффектов. Фракция до 3 мм.

2. Кусок на выпуске в ковш. Расход 1,0 кг на тонну. Степень удаления фосфора 20-30%. Фракция до 60 мм.

ЦЕНТР МОДЕРНИЗАЦИИ ЛИТЕЙНЫХ ТЕХНОЛОГИЙ (ЦМЛТ)

ЦМЛТ решает задачи модернизации литейных технологий на предприятиях с различной структурой производства: от крупных литейных цехов машиностроительных и металлургических предприятий до мелких литейных участков в структуре малого и среднего бизнеса.

ЦМЛТ объединяет в своем составе высококвалифицированных специалистов литейного и металлургического производства и включает группы по различным направлениям деятельности.

ЦМЛТ работает на базе творческого коллектива ООО "ЭКОС" / ЗАО «Урал ВИМ» в тесном контакте с Управлением научных исследований Южно-Уральского государственного университета (УНИ ЮУрГУ), Проектно-технологическим институтом литейной промышленности (ПТИЛитпром, г. Санкт-Петербург), Инженерно-Технологическим центром машиностроения «Металлург», г. Москва, а также с поставщиками литейного оборудования отечественных и зарубежных фирм, с производителями кондиционных литейных материалов отечественного и зарубежного происхождения.

ЦМЛТ выполняет проектные работы, приобретение литейного оборудования, производит монтаж, запуск оборудования и технологии применительно к конкретным условиям производства.

Основные задачи, которые решает ЦМЛТ:

- анализ качества и экономичности литейных технологий на действующих предприятиях;

- проектирование технологических цепей производства, определение и выбор типов необходимого оборудования для конкретной технологии и поставленных требований Заказчика;

- обеспечение Заказчика технологическим оборудованием, кондиционными исходными материалами, проведение монтажа оборудования и запуска технологии.

ЦМЛТ решает также задачи по совершенствованию применяемых на предприятиях литейных технологий по различным направлениям, в том числе, в производстве стального и чугунного литья:

- улучшение чистоты поверхности отливок при использовании песчано-глинистых, песчано-смоляных, песчано-масленых и жидкостекольных формовочных и стержневых смесей;

- уменьшение горячих и холодных трещин в стальных отливках;

- уменьшение песчаных засоров, ужимин и др. дефектов на поверхности стальных и чугунных отливок;

- устранение ситовидной и другой газовой пористости в металле стальных отливок;

- повышение эксплуатационной стойкости отливок изложниц из чугуна и стали;

- повышение выхода годного металла при использовании экзотермических, изотермических и теплоизоляционных смесей и способов обработки прибыльных частей фасонных отливок и слитков, формируемых в изложницах.

Услуги по переработке отходов

Используя собственные производственные мощности оказываем услуги предприятиям по переработке отходов.

1. Брикетирование мелкодисперсных материалов (фракция 0 - 10 мм.):

- отсевы ферросплавов, аспирационная пыль

- окалина

- руда

- углеродсодержащие материалы

Размер брикета - 20х40х60 мм.

2. Переплав лома металлов в индукционной печи емкостью 0,400 т.

Будем рады видеть Вас в числе наших партнеров!