АО "Литаформ" - комплексная инжиниринговая, научно-исследовательская и конструкторская фирма, деятельность которой основывается на научно-техническом опыте и использовании потенциала и экспериментальной базы основных его учредителей - АО "НИИТавтопром" и АО "КамАЗ" и партнеров - ведущих проектных, научно-исследовательских и учебных организаций.

АО "Литаформ" работает в тесном сотрудничестве с ведущими зарубежными литейными фирмами.

АО "Литаформ" предлагает:

- Разработку предпроектных предложений, технологических проектов и бизнес-планов для различных вариантов эффективного развития и перевооружения литейных производств, для получения отливок из черных и цветных сплавов;

- Разработку технологических процессов, проектной и конструкторской документации для комплексного производства отливок "под ключ";

- Обеспечение поставки технологического оборудования, шефмонтаж и технологическое сопровождение разработок фирмы;

- Автоматизированное и автоматическое оборудование, в том числе для смесеприготовления, изготовления форм и стержней, заливки, охлаждения и выбивки отливок;

- Приборы нового поколения для испытания формовочных и стержневых материалов и смесей;

- Методы, системы и средства контроля, нормирования, диагностики и управления качеством и точностью отливок;

- Системы автоматизированного проектирования технологических процессов изготовления отливок;

- Формовочные и стержневые материалы и смеси, специализированные, комплексные технологические и противопригарные добавки и модификаторы, разделительные антифрикционные смазочные покрытия для оснастки, методы и средства регулирования и оптимизации состава и свойств смесей;

МАТЕРИАЛЫ ДЛЯ ЛИТЬЯ

Мы предлагаем поставку и технологическое сопровождение по следующим материалам:

Бентонит порошкообразный активированный

Используется в качестве связующего формовочных смесей при изготовлении литейных форм на механизированных и автоматических линиях для отливок ответственного назначения из черных и цветных сплавов.

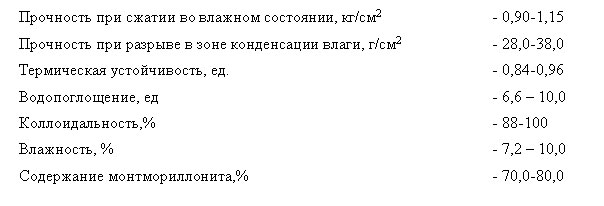

По классификации ГОСТ 28177-89 соответствует высшей марке П1Т1, при этом имеет следующие показатели свойств:

Активированный порошкообразный бентонит обладает высокой термической устойчивостью (0,8…0,95 ед.), повышенной связующей способностью (0,9…1,1 кг/см2) и высокой пластичностью (водопоглощение 6…12 ед.).

По своим качественным показателям соответствует лучшим бентонитам европейских поставщиков.

Экологически безопасен, имеется гигиеническое заключение Минздрава РФ № 77.01.03.570.П34322.09.9.

Обеспечивает:

- стабилизацию на заданном уровне физико-механических и технологичес-ких свойств формовочных смесей

- снижение расхода бентонитового связующего

- повышение размерной и весовой точности отливок

- уменьшение брака отливок

- улучшение технико-экономических показателей работы литейных цехов

Бентонит широко используется в литейном производстве автомобильных заводов (КамАЗ, ВАЗ, ГАЗ, УралАЗ, УАЗ) и ряда других машиностроительных заводов.

Бентонит применяется также для приготовления высококачественных буровых растворов и окомкования железорудного концентрата при производстве окатышей.

Активированный бентонит производится в Хакасии ОАО «Хакасский бентонит» с 1995 г. по технологии, разработанной совместно с АО «Литаформ», специалисты которого и в н.в. осуществляют технологическое сопровождение процесса применения поставляемого бентонита.

Комплексная противопригарная и противоужимная добавка для формовочных смесей "ЛИТАКАРБ"

Использование комплексной добавки вместо молотого угля позволяет:

- повысить прочность единых формовочных смесей в зоне конденсации влаги на 10:15% (в процессе оборота)

- сократить расход противопригарного материала на 20:30% и бентонита на 10:15%

- снизить шероховатость поверхности отливок

- предотвратить образование дефектов отливок типа пригар, ужимина, ситовидная пористость

Технические показатели:

Упаковка в разовые контейнеры марки МКР-1 ОС-2 с полиэтиленовым вкладышем весом 600 кг или в многоразовые резино-кордные контейнеры марки МК1,5М весом 800:900 кг (тара заказчика). Хранение в помещениях, исключающих нагрев материала прямыми солнечными лучами.

Модификаторы бентонито-глинистых связующих, формовочные суспензии и смеси на их основе

МОДИФИКАТОРЫ - специфические поверхностно-активные вещества, оказывающие комп-лексное воздействие на глинистое (бентонитовое) связующее формовочной смеси, способствуя его максимальному диспергированию, повышению связующей способности и улучшению распределения по песчаным зернам смеси. Модификаторы могут вводиться в формовочные смеси как непосредственно в смеситель, так и через суспензию.

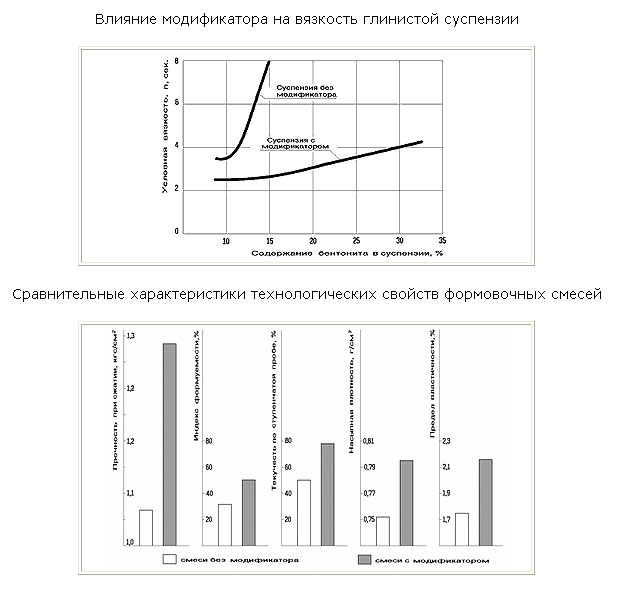

Применение модификаторов в ФОРМОВОЧНЫХ СМЕСЯХ обеспечивает:

- улучшение комплекса технологических свойств смесей: более высокие прочностные свойства, повышение предела пластичности, индекса формуемости, сыпучести и текучести

- возможность регулировать свойства и получать оптимальный состав смесей для различных групп отливок и методов изготовления форм

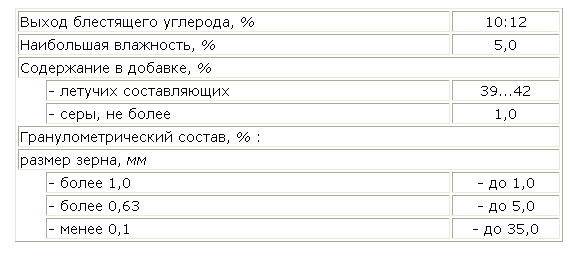

Модификаторы обладают разжижающим и стабилизирующим действием, благодаря чему обеспечивают возможность приготовления высококонцентрированных, высокоподвижных и стабильных глинистых и бентонитовых суспензий даже для сильно набухающих активированных бентонитов.

Это позволяет эффективно применять суспензионную технологию для приготовления формовочных смесей на современных механизированных и автоматических линиях не только опочной, но и безопочной формовки.

Использование СУСПЕНЗИЙ с добавкой модификатора обеспечивает:

увеличение концентрации глинистого связующего до двух и более раз без сниже-ния подвижности суспензии

интенсификацию и сокращение продолжительности процессов перемешивания и приготовления формовочных смесей

сокращение общего расхода глинистого связующего на 15:20%

исключение пылеобразования при приготовлении смесей и улучшение санитарно-гигиенических условий труда

Применение ФОРМОВОЧНЫХ СМЕСЕЙ С МОДИФИКАТОРАМИ позволяет получать:

- улучшение уплотнения и повышение качества отпечатка модели и поверхностной прочности форм

- более высокую плотность монтажа моделей, увеличение количества моделей на плите и металлоемкости форм

- повышение точности и снижение шероховатости поверхности отливок

- сокращение брака форм и отливок по подрывам, засорам, ужиминам и другим дефектам

Модификатор РГС

АО "Литаформ" разработало и поставляет модификатор РГС для применения его в составах песчано-бентонитовых формовочных смесей и бентонитовых суспензий для чугунного и стального литья в сырых разовых формах.

В формовочном модификаторе РГС использованы комплексообразующие очищенные продукты реакции метилфосфорилирования азотсодержащего вещества. На данный состав модифицирующей добавки получен патент РФ № 2139770 от 20. 10. 99 г.

Комплексоны являются органическими соединениями, в состав которых входит большое число основных и кислотных центров, расположенных таким образом, что при их взаимодействии с катионами металлов связующего обеспечивается образование высокоустойчивых комплексных соединений (комплексонаты, хелатные соединения).

Механизм действия комплексонов на реологические свойства бентонитовых систем основан на влиянии двух факторов. Первый фактор определяется сорбционной способностью комплексонов на поверхности бентонитовых частиц, второй – взаимодействием комплексонов с катионами металлов, как входящими в состав кристаллической решетки бентонита, так и сорбированными на её поверхности.

Модификатор РГС изготавливается в соответствии с требованиями ТУ 2439-032-17965829-98 по технологическому регламенту, утвержденному в установленном порядке. Санитарно-гигиенические свойства подтверждены санитарно-эпидемиологическим заключе-нием № 77.01.03.243.П.29957.10.2 от 15.10.02 г.

Поставляется в виде 40 %-го водного раствора, не горюч, не взрывоопасен, при замерзании не утрачивает своих свойств. После размораживания требуется перемешивание.

Свойства и назначение модификатора РГС

Модификатор РГС применяется в составах песчано-бентонитовых формовочных смесей и бентонитовых (глинистых) суспензий.

Вводится, соответственно, либо в смеситель (бегуны), либо в бак с суспензией.

Использование современных автоматических формовочных линий (АФЛ) требует обеспечения повышенных прочностных свойств и низкого содержания влаги песчано-бентонитовых формовочных смесей, что, в случае применения суспензионной технологии ввода бентонитового связующего в смесь, первоначально определяет довольно высокую концентрацию бентонитовых суспензий (20 – 30 %).

Однако из-за повышенной набухаемости высокопрочных натриевых и активированных бентонитов оказывается практически невозможным получения жидкоподвижной суспензии с концентрацией бентонита выше 10 %.

Модификатор РГС, являясь эффективным разжижителем бентонитовых суспензий, обеспечивает повышение содержания бентонита, особенно с высоким числом водопоглощения, не менее чем в 2 раза, без снижения подвижности суспензии. Таким образом, расширяется возможность применения суспензионного способа ввода бентонитового связующего в формовочную смесь для современных АФЛ. При этом улучшаются санитарно-гигиенические условия труда, сокращается продолжительность смесеприготовления и снижается на 10 – 15 % расход бентонитового связующего.

При суспензионной технологии ввода связующего модификатор РГС вводится непосредственно в суспензию в количестве 0,5 – 1,0 % (из расчета сухого вещества) по отношению к бентониту.

Природные особенности различных бентонитов не всегда позволяют добиться необходимых значений прочности при разрыве в зоне конденсации влаги ("мокрой" прочности) при активации бентонитов кальцинированной содой.

Обработка бентонитового связующего модификатором РГС, способствует повышению эффективности процесса активации кальциевых бентонитов натриевыми солями, даже в том случае, когда увеличение содержания кальцинированной соды в связующем не оказывает дальнейшего активирующего действия.

Использование модификатора дает также возможность получать дополнительный эффект активации у природно-натриевых бентонитов (без дополнительного введения кальцинированной соды) на 20 – 35 %.

Избыточное содержание кальцинированной соды, используемой для активации бентонита, может привести к образованию дополнительного пригара в отливках. Поэтому небезынтересна возможность снижения содержания кальцинированной соды в бентоните без снижения уровня значений "мокрой" прочности. Модификатор РГС позволяет снизить количество соды, требуемой для оптимальной активации связующего в 1,3 – 1,75 раза в зависимости от вида бентонитов.

С целью улучшения технологических свойств песчано-бентонитовых формовочных смесей на основе активированных и природно-натриевых бентонитов модификатор РГС может вводится непосредственно в смеситель при приготовлении формовочной смеси в ко-личестве 0,1 – 0,3 % (из расчета сухого вещества) от веса бентонита).

При этом отмечается улучшение качества формовочной смеси:

- повышение текучести по ступенчатой пробе,

- прочности при разрыве в зоне конденсации влаги ("мокрой" прочности),

- прочности при разрыве и сколе во влажном состоянии,

- эрозионной стойкости,

- снижение осыпаемости.

Это в свою очередь влечет за собой повышения качества форм и отливок.

Модификатор РГС прошел производственные испытания на ряде заводов РФ и ближнего зарубежья:

ОАО "АвтоВАЗ", ОАО "Элдин", г. Ярославль, ОАО "Сибэлектромотор", г. Томск, Белоозерский Энергомеханический завод, г. Белоозерск, Республика Беларусь.

Для получения дополнительной информации по модификатору РГС можно ознакомиться с печатными работами:

Волкомич А.А., Лосицкая Т.М., Кузьмин Н.Н., Иванова А.В. "Современные и перспективные модификаторы для формовочных смесей " Сборник трудов юбилейного научно технического семинара. М.: Изд.-во "МАТИ" - РГТУ 2000, с. 105-114.

Волкомич А.А., Иванова А.В., Кузьмин Н.Н., Лосицкая Т.М. "Новый формовочный модификатор", Литейное производство, 2000, №11, с. 11-12.

В настоящее время АО "Литаформ" ведет исследования по разработке нового эффективного модификатора для песчано-бентонитовых формовочных смесей.

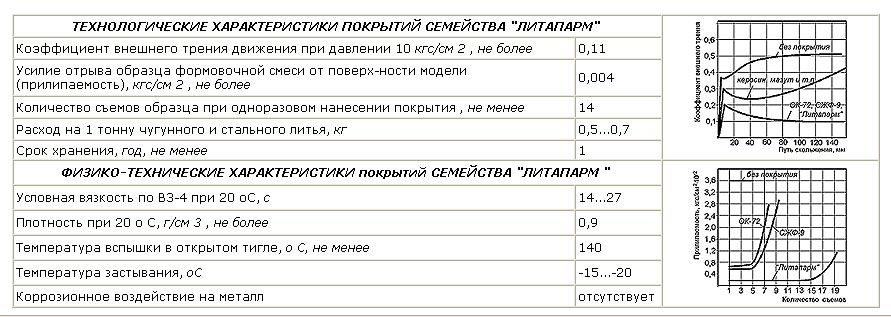

СЕМЕЙСТВО ЛИТЕЙНЫХ РАЗДЕЛИТЕЛЬНЫХ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ "ЛИТАПАРМ" и "ЛИТАПАРМ-П" ДЛЯ МОДЕЛЬНОЙ ОСНАСТКИ

Покрытие "Литапарм".

АО "Литаформ" разработало, изготавливает и поставляет с 1999г. антифрикционное разделительное покрытие "Литапарм" для модельной оснастки, предназначенное для изготовления сырых разовых песчано-глинистых форм в условиях автоматизированного и поточно-механизированного производства.

В зависимости от сезона года и температуры воздуха в цехе "Литапарм" изготавливается трех видов: зимнее, летнее, всесезонное.

"Литапарм" изготавливается в соответствии с ТУ 025899-002-17151520-2000, Санитарно-эпидемиологическое заключение № 77.01.03.025.П.11880.05.3 от 19.05.03. и представляет собой сложные, экологически чистые, пожаробезопасные жидкие композиции, содержащие минеральные масла, высокоэффективные присадки и растворители.

На покрытие «Литапарм» получен Патент № 2198762С1В22С3/00 РФ «Разделительное покрытие дл модельной оснастки «Литапарм» и Свидетельство на товарный знак «Литапарм» № 290195 от 6.06.2005г.

Практика применения покрытия "Литапарм" показала, что, обладая, по сравнению с исследованными образцами, лучшими триботехническими свойствами (см. ниже), покрытие независимо от метода уплотнения обеспечивает:

- улучшение чистоты поверхности отливок за счет лучшего и более равномерного уплотнения форм, а также снижения налипания формовочной смеси на модель;

- уменьшение или ликвидацию брака форм по подрывам болванов, кромок и углов;

- снижение расхода покрытия с 5…6 кг на 1 т годного (для смазок на основе кероси-на) до 0,5…1,2 кг (в зависимости от класса сложности отливки и свойств смесей) за счет увеличения числа съемов годных форм;

- повышение пожаробезопасности в цехах ("Литапарм" – горючая жидкость, температура вспышки в открытом тигле – не менее 140оС);

- улучшение санитарно – гигиенических условий труда на рабочих местах; по степени воздействия на организм человека «Литапарм» относится к малоопасным продуктам третье-го класса опасности по ГОСТ 12.1.007-76.

- снижение износа моделей.

Новое семейство литейных разделительных антифрикционных покрытий типа “ЛИТАПАРМ” отличается от предшествующих улучшенными технологическими, санитарно-гигиеническими и экологическими свойствами, повышенной пожаробезопасностью, более высокой стойкостью пленки, меньшими расходом и стоимостью.

Опыт применения

В процессе формовки разделительное покрытие переходит на поверхность полуформы, создавая тонкую пленку, которая при заливке формы металлом выделяет «блестящий углерод», препятствующий смачиванию формы металлом. Кроме того, при выгорании пленки в момент заливки образуется газовая прослойка, препятствующая взаимодействию металла и формы.

Антифрикционное разделительное покрытие для модельной оснастки с повышенными антипригарными свойствами «Литапарм-П» более двух лет применяется на Ярославском электромашиностроительном заводе «Eldin» при изготовлении отливок «Станина» (корпус электродвигателя) массой от 40 до 105 кг и других со следующими результатами:

- полуформы имеют четкий, «блестящий» отпечаток моделей, без осыпаний и подрывов кромок;

- по сравнению с разделительным покрытием «Литапарм» улучшилась чистота поверхности отливок «Станина»;

- устранен пригар в межреберных промежутках отливок «Станина» в нижней полуформе (подвод металла снизу).

В 2004 г. разделительное покрытие «Литапарм-П» внедрено на ОАО «АвтоВАЗ» на АФЛ SРО-1 при изготовлении отливки «Блок цилиндров».

По ранее применявшейся технологии на модельную оснастку наносилось разделительное покрытие – масло ИСЭ-25, на готовую полуформу низа пульверизатором наносили противопригарную краску, содержащую тальк и графит. В составе формовочной смеси присутствовал порошкообразный уголь.

По новой технологии, разработанной ЗАО «Литаформ», в качестве разделительного покрытия используется «Литапарм-П», а в качестве противопригарной добавки в формовочную смесь применяется комплексная противопригарно-противоужименная добавка «Литакарб», разработанная ЗАО «Литаформ».

Данная технология позволила отказаться от операции окраски нижней полуформы, ликвидировать участок приготовления краски, сократить одно рабочее место, получить значительный экономический эффект.

Качетсво отливок «Блок цилиндров» значительно улучшилось.

Специалисты ЗАО «Литаформ» осуществляют технологическое сопровождение при испытаниях и применении антифрикционного разделительного покрытия для модельной оснастки «Литапарм», «Литапарм-П», комплексной добавки «Литакарб».

Если у Вас есть потребность в указанных формовочных материалах, отправьте нам свой запрос по факсу, электронной почте или просто позвоните нам.

С информацией о поставляемых материалах Вы можете ознакомиться в Презентации: Формовочные материалы и смеси