Традиционные технологические процессы изготовления корундовых огнеупоров предусматривают введение в состав масс добавок глинистых материалов в количестве до 5 – 7% с целью улучшения формуемости за счет пластических свойств глины, а также некоторого снижения температуры обжига. Огнеупорные изделия чисто корундового состава требуют обжига при температуре 1700°С и выше. Введение глинистых добавок, обычно каолинитового состава, позволяет снизить температуру обжига до 1580 – 1600°С.

В процессе обжига глинистые материалы претерпевают превращения: сначала в ин-тервале температур до 600°С удаляется кристаллизационная вода и образуется метакаоли-нит, затем последний разлагается в интервале температур до 1300°С с образованием кристаллической фазы муллита (так называемый «первичный» муллит) и кремнеземистой стеклофазы. Далее образовавшаяся стеклофаза вступает во взаимодействие с тонкомолотой корундовой составляющей (чаще всего – глиноземом) с образованием так называемого «вторичного» муллита.

Образование фазы муллита в связующей части корундового огнеупора положительно сказывается на свойствах последнего, так как муллит термостоек и не смачивается большинством металлов. Температура плавления муллита 1910°С, температура применения корундовых изделий с муллитокорундовой связкой 1650 – 1700°С. Однако практически в промышленных условиях весьма трудно обеспечить полное муллитообразование, так как на этот процесс оказывают влияние многие факторы: температура обжига, продолжительность выдержки при этой температуре, газовая среда в печи и наличие примесей оксидов щелочных и щелочноземельных металлов в составе глинозема и глины. Незавершенность процесса вторичного муллитообразования в корундовом огнеупоре определяет в нем наличие некоторого количества остаточной стеклофазы, оказывающей крайне негативное влияние на все его термомеханические свойства и коррозионную стойкость. Кроме этого, в условиях пониженного парциального давления кислорода в случае наличия стеклофазы повышается вероятность восстановления диоксида кремния до элементарного кремния и, как следствие, загряз-нения жаропрочного сплава.

Альтернативный вариант технологического процесса производства корундовых огнеупоров, наиболее часто используемый при формовании изделий литьевыми методами предполагает введение в состав массы добавки высокоглиноземистого цемента. Несомненным достоинством этого процесса является возможность производства безобжиговых изделий. Однако процессы схватывания и твердения высокоглиноземистого цемента, в значительной степени определяющие микроструктуру получаемых изделий, крайне чувствительны к условиям окружающей среды, что отрицательно сказывается на воспроизводимости получаемых результатов.

Рассматривая вопрос повышения термической стойкости огнеупоров зернистого строения следует отметить, что желаемый результат может быть достигнут либо применением термостойких материалов, либо созданием термостойкой структуры, либо сочетанием этих двух способов. Так, например, отмечается четкая зависимость изменения термической стойкости оксидных огнеупоров зернистого строения от количества введенной в массу тонкозернистой фракции. С повышением ее содержания от 15 до 45% термическая стойкость возрастает в 1,3 – 1,5 раза. [1] При большем содержании тонкодисперсной связки (матрицы) нарушается жесткий скелет, образованный зернами наполнителя и образуется сетчатая структура со многочисленными разрывами и порами, в результате чего термические напряжения и появившиеся трещины локализуются, не получая дальнейшего распространения. Очевидно, что именно ограничение распространения возникших трещин является основной и решающей причиной увеличения термической стойкости в изделиях зернистого строения, и в этом отношении массы с повышенным содержанием тонких фракций имеют несомненное преимущество. Подчеркивается, что чистота материала также оказывает влияние на термостойкость оксидных огнеупоров зернистого строения. Образцы, изготовленные из исходных материалов технической чистоты, характеризуются более низкой термостойкостью по сравнению с образцами из чистых материалов.

Специально для тех случаев, когда по условиям службы в огнеупоре нежелательно присутствие оксидов кальция и кремния, представляет интерес использование в качестве связующих гидроксидов алюминия, особенно перспективным представляется применение метагидроксида алюминия – бемита. При затворении водой бемит обладает способностью адсорбировать значительные количества воды подобно глине и, набухая, связывать частицы наполнителя и связки. Применение гидроксидов алюминия в качестве связующих позволит получить высокочистые корундовые огнеупоры с содержанием оксида алюминия более 99% (масс.), что положительно скажется на термомеханических свойствах таких материалов

Необходимость повышения термической стойкости огнеупора требует увеличения содержания тонкодисперсной составляющей в составе массы до 35 – 40%, что определяет метод формования изделий. При содержании тонкой фракции порошка в формовочной массе более 30% становится затруднительным формование огнеупорных изделий методом прессования. [2] В данном случае более целесообразным представляется формование изделий литьевыми методами, так как к системе не прикладываются сколь-нибудь значительные усилия, и как следствие, не проявляются явления упругого последействия, приводящие к возникновению дефектов структуры изделия. При этом отмечается, что в случае применения метода вибролитья получаются изделия с более высокими значениями прочностных характеристик и менее пористые по сравнению с обычным литьем. [3]

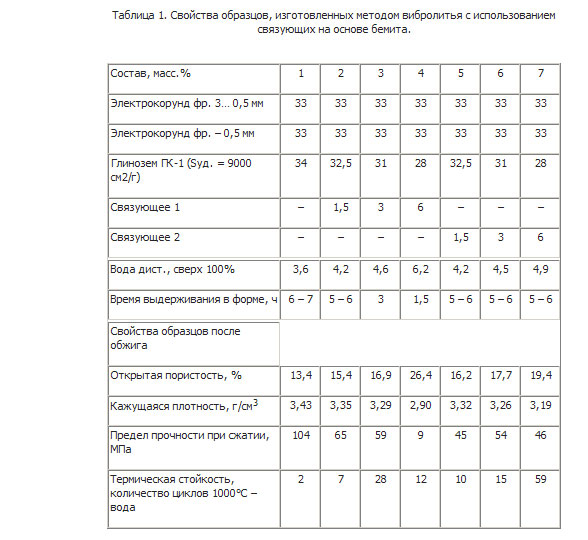

В качестве исходных материалов для изготовления опытных образцов были использованы порошки белого электроплавленного корунда марки 25А производства ОАО «Бокситогорский глинозем», выпускаемые в соответствии с требованиями ТУ 3988 – 064 – 0224450 – 2002 фракции 3… 0,5 мм и – 0,5 мм, глинозем марки ГК-1, измельченный до удельной поверхности 9000 см2/г, порошок бемита чистый (связующее 1) и модифицированный органическими полимерами (связующее 2).

Массы готовились в смесителе периодического действия с Z-образными лопастями. Режим перемешивания был следующим: в смеситель засыпался электрокорунд обеих фракций, затем, не останавливая смеситель, засыпали мелкими порциями глинозем ГК-1 в течение 5 – 7 минут и порошок бемита двумя-тремя порциями в течение 1 – 2 минут. Затем смесь перемешивалась всухую в течение 5 минут и далее увлажнялась в несколько приемов в течение 3 – 5 минут водопроводной водой до приобретения вязкой текучей консистенции.

После приготовления масса сразу же выгружалась из смесителя в полиэтиленовую тару и транспортировалась к лабораторной виброплощадке, на которой была установлена металлическая форма позволяющая формовать образцы в виде кубов с ребром 130 мм. Параметры вибрации виброплощадки составляли: частота f = 200 Гц, амплитуда колебаний А = 0,1 – 0,2 мм. Масса загружалась в форму при включенной вибрации порционно. Под дей-ствием вибрации происходило разжижение массы и растекание ее по объему формы. Каждая последующая порция массы загружалась после растекания предыдущей. После загрузки всей приготовленной массы в течение 2 – 3 минут образец подвергался вибрации в течение 1 – 2 минут, затем вибрация выключалась. Далее в течение 2 – 3 минут путем последовательных включений-выключений вибрации производилось максимально возможное удаление пузырьков из формуемого вибролитьем полуфабриката. Формование образцов по описанному режиму объясняется аппаратурной невозможностью обеспечения оптимальных параметров вибрации – амплитуды колебаний около 1 мм и частоты в диапазоне 50 – 100 Гц [3], что на практике привело к повышению продолжительности приложения возмущающего воздействия до 5 – 6 минут против оптимальных 0,75 – 1 минуты.

После полного прекращения вибрации образец выдерживался в форме до приобретения прочности, достаточной для транспортирования. Рост прочности в данном случае был обусловлен переходом воды из свободного состояния в связанное за счет адсорбции воды частицами бемита и наличия при этом развитой поверхности контакта между зернами глинозема, электроплавленного корунда и бемита. Время выдерживания образца в форме зависело от вида использованного связующего и его содержания и колебалось в пределах 2 – 6 часов.

Извлеченный из формы полуфабрикат подвергался сушке сначала в естественных условиях на столе в помещении лаборатории в течение двух суток, затем в сушильном шкафу при температуре 40°С в течение 6 часов, далее при 60°С в течение 12 часов, после этого при 90°С в течение суток и завершался процесс сушки 12-часовой выдержкой при 120°С. Высушенные образцы обжигались в туннельной печи по фактическому режиму. Максимальная температура обжига составила 1560°С, выдержка при этой температуре – 12 часов.

Снижение прочности и плотности и повышение пористости образцов может быть объяснено с позиции фазовых превращений, происходящих со связующими в процессе изготовления образцов. При затворении сухой массы водой происходит процесс адсорбции последней частицами бемита, приводящий к образованию тиксотропной коагуляционной структуры. Этот процесс, приводящий к уменьшению количества свободной воды в системе и увеличению вязкости, заканчивается через 3 – 4 часа после затворения. Происходит набухание частиц бемита, объем связующего несколько увеличивается, происходит некоторое заполнение имеющихся межзеренных пустот, и общая пористость системы снижается. В процессе термической обработки изделий происходит дегидратация бемита до низкотемпературных форм глинозема (γ-глинозем), с последующим переходом последних в α-глинозем. Причем вполне вероятным является одновременное протекание этих процессов вследствие неравномерного прогрева изделия в печи и кинетики процессов. Плотность кристаллов увеличивается от 3,0 – 3,1 г/см3 для бемита до 3,98 г/см3 для α-глинозема. Объем, занимаемый кристаллами, претерпевающими превращения, соответственно уменьшается, и общая пористость системы увеличивается. При этом чем больше содержание кристаллов, переходящих из бемита в α-глинозем, тем больше увеличение пористости и уменьшение плотности. Ослабление сечения образца за счет большего количества пор также приводит к снижению механической прочности (табл. 1).

Дегидратация бемита сопровождается выделением водяных паров в количестве 12% от массы исходного вещества. Выделяющийся пар частично разрывает межзеренные контакты, по-видимому, образуя микротрещины. Создание микротрещиноватой структуры в образце приводит к повышению термической стойкости. В случае использования связующего 2, возможно, возникает дополнительный эффект от выделения газообразных продуктов деструкции органических присадок. По всей вероятности, именно этим объясняется большая термическая стойкость образцов, изготовленных с его применением.

ЛИТЕРАТУРА

1. Керамика из высокоогнеупорных окислов. / Под ред. Д. Н. Полубояринова и Р. Я. Попильского. – М.: «Металлургия». – 1977. – 304с.

2. Попильский Р.Я., Кондрашев Ф.В. Прессование керамических порошков. – М.: Металлургия. – 1968. – 272 с.

3. Пивинский Ю.Е. Огнеупорные бетоны нового поколения. Виброреология. Вибрационные методы уплотнения и формования // Огнеупоры. 1994. №7. С. 2 – 11.