Повышение стойкости сталеразливочных ковшей мартеновского производства зависит не только от футеровки рабочего слоя ковша, контактирующего непосредственно с расплавом, но и от стойкости буферного и арматурных слоев футеровки, а также продолжительности службы продувочных и сталеразливочных блоков.

В качестве буферного слоя на 130-тонных сталеразливочных ковшах ОАО «Выксунский металлургический завод» было решено испытать бетон производства ООО «РТПК» (г. Екатеринбург) марки БШК в сухом виде, выпускаемый по ТУ 1523-004-50721526-2004.

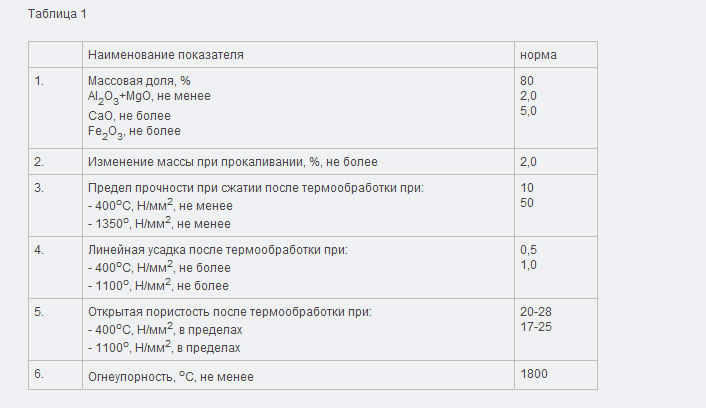

Технические показатели бетона представлены в табл.1

Бетон в сухом виде (допустимая влажность не более 1,5%) набивался между арматурным и рабочим слоями футеровки. При этом было отмечено, что масса хорошо утрамбовывается при минимальной запыленности. Толщина буферного слоя в среднем составляет 15-20мм. Средний расход массы при этом составил на один ковш 1,0-1,2 тн.

По результатам испытаний получены следующие результаты:

- По сравнению с ранее применяемыми материалами стойкость сталеразливочных ковшей повысилась в среднем на 6 плавок (ранее средняя стойкость была 38 плавок, в данный момент 44 плавки).

- Во время использования сталеразливочных ковшей с просыпкой буферного слоя бетоном БШК аварийных выходов ковшей не было.

- Бетон БШК во время эксплуатации ковша спекался и образовывал дополнительный монолитный слой футеровки, между арматурной и рабочими слоями футеровки.

После постановки ковша на ремонт при разборке футеровки производился ее визуальный контроль. При этом было отмечено, что арматурный слой ковша практически не пострадал. Буферный слой при разборке хорошо отделялся от арматурного слоя, не повреждая его при этом. Структура спеченного буферного слоя оказалась достаточно пористой (П откр. более 30%), что позволило сделать предположение о его теплоизоляционных свойствах , которые также повлияли на увеличение срока службы футеровки сталеразливочного ковша. В процессе срока службы буферный слой не высыпался при кантовании ковша, выполняя свои функции до конца компании.

Кроме того, учитывая ряд технологических свойств бетона марки БШК, а именно низкую технологическую влажность при затворении его водой (8-9%), что позволяет существенно ускорить процесс сушки, было решено применить его для заливки зазоров между продувочными и сталеразливочными блоками сталеразливочных ковшей. Процесс сушки производился по следующему графику: в течении 12-15 часов при естественных условиях, в дальнейшем газовой горелкой при температуре от 400 до 900ºС до полного удаления влаги. После чего производился пуск ковша в работу.

По результатам испытаний получены следующие результаты:

-

По сравнению с ранее применяемыми материалами стойкость сталеразливочных блоков повысилась в среднем на 10 плавок (ранее стойкость составляла 19-20 плавок, в данное время 29-30).

-

Полученная стойкость сталеразливочного блока позволила уменьшить время, затраченное на ремонт ковша в среднем на 20 часов в месяц.

-

За счет увеличения стойкости сталеразливочных блоков экономия материалов для горячего ремонта ковша увеличилась в среднем на 200кг.

-

Также отмечено, что при текущем ремонте ковша место подливки блоков полностью сохраняло свои эксплуатационные свойства и качества.

По результатам испытаний бетон БШК рекомендован для постоянной эксплуатации в условиях мартеновского производства ОАО «ВМЗ».