Наличие неметаллических примесей, которые попадают в расплав в течение всего процесса плавки и разливки жидкого металла отрицательно сказывается на качестве выплавляемого металла. Это известно и сталеплавильщикам, и литейщикам, и металлообработчикам.

Наличие неметаллических примесей, которые попадают в расплав в течение всего процесса плавки и разливки жидкого металла отрицательно сказывается на качестве выплавляемого металла. Это известно и сталеплавильщикам, и литейщикам, и металлообработчикам.

В подавляющей степени неметаллические включения представляют собой тугоплавкие оксиды, с температурой плавления превышающей температуру плавления стали. В основном это оксиды магния, кальция, алюминия и кремния, входящие в состав шлаков и материала футеровки. Значительная часть неметаллических включений образуется в расплаве в результате раскисления стали [1] . Растворимость оксидов в чистом железе незначительна или полностью отсутствует.

Неметаллические включения, чаще всего представлены в виде твердых компактных частиц. Оксидные пленки в расплаве находятся в жидком состоянии, но имеют вязкость значительно выше расплавленного металла. Содержание перечисленных примесей можно существенно уменьшить. Этого можно добиться целым комплексом мероприятий включающих качественную отсечку шлаков, уменьшение эрозии футеровки сталеплавильных агрегатов, сталевыпускных желобов, сталеразливочных и промежуточных ковшей, продувку расплава инертными газами, а так же с помощью фильтрации металла, используя различные варианты и способы фильтрования.

В связи с тем, что фракционный состав неметаллических включений находится в очень широком интервале - от долей микрона до десятков миллиметров, степень очистки металла и соответственно его качество, зависит от того какие способы очистки применялись при его производстве.

Оксиды и пузырьки газа, имея плотность в разы меньшую чем жидкое железо, при определенных условиях, которые описываются известными физическими законами, способны полностью перейти на поверхность расплава. Однако, выполнение этих условий практически не возможно. В частности, с увеличением времени нахождения расплавленного металла в сталеплавильных агрегатах и снижением его вязкости, увеличивается износ футеровки и происходит вторичное насыщение жидкого металла неметаллическими включениями. Интенсивная же обработка расплава инертным газом позволяет удалить не более 15% неметаллических включений, в то время как большинство частиц размером менее 50 микрон остаются в жидком металле.

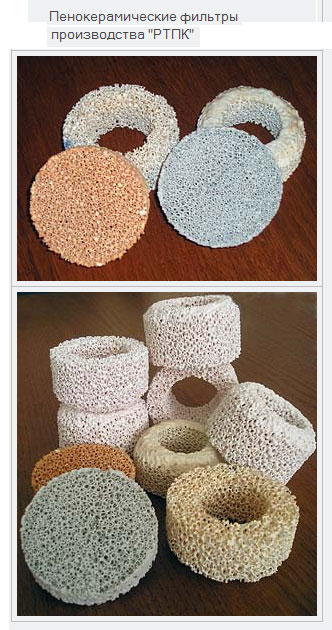

Нам бы хотелось остановиться на наиболее тонком способе очистки металла, когда насыщение расплава неметаллическими примесями неизбежно. Это способ заключается в фильтровании металла через пенокерамические фильтры и возможностью удаления практически всех имеющихся неметаллических включений и пузырьков газа.

Фильтры представляют собой объемную пенокерамику из высокоогнеупорных материалов с заданным количеством отверстий и определенной удельной поверхностью.

Механизм очистки расплава при помощи пенокерамических фильтров довольно сложен и малоизучен, но, тем не менее, эффективность очистки данным способом можно назвать уникальной. Это могут подтвердить литейщики, которые имеют возможность применять аналогичные материалы зарубежного производства для получения качественных отливок.

В зависимости от материала фильтра и его конфигурации, можно проводить как полную, так и избирательную дегазацию расплава. При прохождении загрязненного металла через фильтр, внутри керамической основы наводится ЭДС, регулировать которую можно фазовым и химическим составом, а также удельной поверхностью керамики и скоростью потока металла. Протекая через керамический фильтр, поток жидкого металла, кроме того что он проходит очистку, он еще дополнительно гомогенизируется. Это, безусловно, сказывается на качестве отливки.

Имеющийся мировой опыт применения пенокерамических фильтров для очистки легкоплавких металлов, а так же фильтрования стали по методу прецизионного литья по выплавляемым моделям, при соответствующих конструкционных доработках, позволит очищать гораздо большие объемы жидкого металла.

Мы предлагаем рассмотреть несколько вариантов применения керамических фильтров разработанных нашим предприятием - при непрерывной разливке стали, при разливке стали в изложницы, а так же при литье чугуна и стали в песчаные формы, кокили и по выплавляемым моделям.

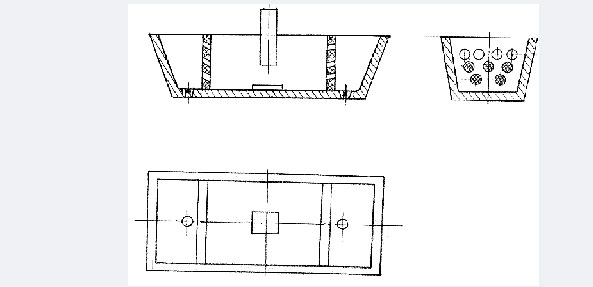

При непрерывной разливке стали, фильтры устанавливаются в фильтрующие перегородки в разных уровнях, как показано на рисунке.

По мере зарастания фильтров одного уровня, металл поднимается до следующего уровня фильтров, которые могут иметь отличную от предыдущих структуру и количество отверстий. Верхний уровень отверстий в перегородке не имеет фильтров. Тем самым при разливке металла по его уровню можно контролировать качество слитков на предмет содержания неметаллических включений. В имеющиеся в перегородке отверстия существует возможность установления фильтров "грубой" и "тонкой" очистки.

В настоящее время совместно с рядом металлургических предприятий проводится подготовительная работа для проведения испытаний данного способа очистки жидкого металла от неметаллических включений и отработка составов и параметров керамических фильтров.

Библиографический список:

1. Коротич В.И., Братликов С.Г. Металлургия черных металлов. М., Металлургия, 1987, стр. 240