В стали всегда в некоторых количествах содержатся элементы, в обычных условиях являющиеся газами (азот, водород, кислород). Их появление связано главным образом с тем, что жидкий металл, в сталеплавильных и сталеразливочных агрегатах контактирует с атмосферным воздухом.

Газы содержатся в стали в виде газовых пузырей, неорганических вклю чений в виде соединений (оксидов, нитридов, гидридов) и твердых растворов, т.е. в виде атомов или ионов, внедренных в кристаллическую решетку металла. Эти примеси ухудшают качество стали. Кислород в металле присутствует в виде окисных включений и только ничтожная его доля (концентрация [O] в твердой стали < 0,002%) находится в растворенном виде (твердые растворы), в то время как азот и водород в стали при тех или иных условиях способны выделяться из раствора, в частности в виде газообразной формы и создавать при этом ряд существенных пороков.

Поэтому металлургами используются различные методы, уменьшающие газонасыщенность газов в металле.

Одним из путей, предотвращающим проникновение газов в металл, является защита струи металла в установках непрерывной разливки стали, в узле разливки между сталеразливочным и промежуточным ковшами, состоящий из стакана-коллектора и защитной трубы (далее «узел»). Защитная труба, в этой системе предназначена для эффективной защиты от вторичного окисления в результате взаимодействия металла с азотом и кислородом воздуха. Процесс растворения газов в железе является эндотермическим, т.к. при нагреве расходуется энергия на разрыв связей между атомами в молекуле газа, поэтому с повышением температуры растворимость газов возрастает.

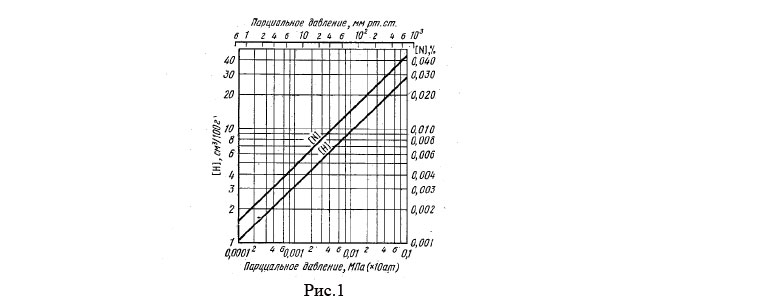

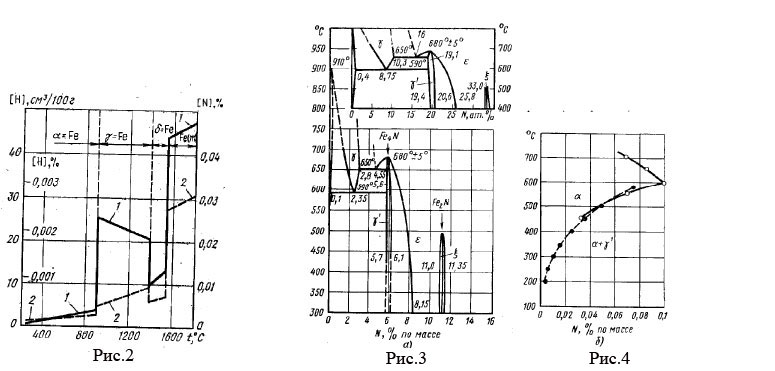

Как известно, растворение азота в металле подчиняется закону: [ N ] = K л/Ршгаз , где [ N ] - концентрация Азота , Ршгаз - парциальное давление N2 в газовой фазе, K -коэффициент пропорциональности (константа растворения), численно равный растворимости газа в железе при PN2 = 0,1 МПа (1 атм) и зависящий от температуры и состава металла. По данным [1] температурная зависимость константы растворения азота в жидком железе описывается уравнением: lg [KN2, %] = - 770/Т - 0,95 (1), где KN2 -коэффициент растворимости азота в чистом железе. Согласно этой зависимости, при 1600оС KN2 = 0,044%.

В зависимости от требований к стали, допускается различная степень содержания азота: 0,000- 0,001, 0,001 - 0,003%, 0,003 -0,007%.

В связи с этим предохранение жидкого металла от соприкосновения с атмосферным воздухом в зоне высоких температур является важнейшей задачей.

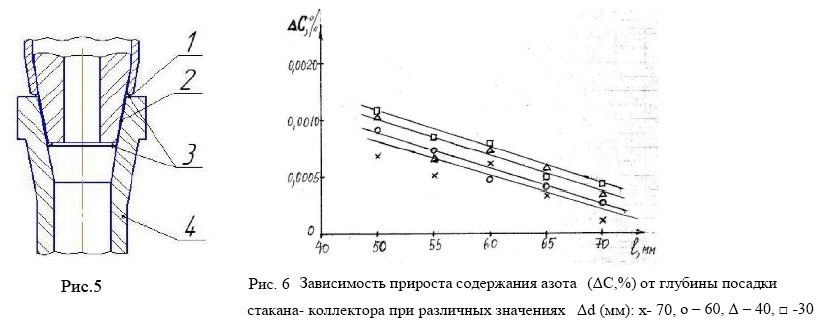

При непрерывной разливке стали, расплавленный металл подается из сталеразливочного ковша в промежуточный ковш через систему: стакан-коллектор -защитная труба. При этом струя металла в защитной трубе в результате эжекции создает значительное разряжение. Если узел не обеспечивает герметичности, то происходит инжекция воздуха в полость трубы, в результате чего воздух, содержащий азот, попадает в металл.

Следует отметить, что имеется также небольшое количество воздуха, заполняющего полость защитной трубы перед пуском металла, которое при пуске металла в первую очередь проникнет в металл. По нашим расчетам эта величина может составлять~0,001 масс% на 1 т металла, однако как правило, эта часть слитка при разливке стали отделяется и не используется, и поэтому этой величиной прироста азота можно пренебречь.

Степень герметичности узла оценивается по приросту концентрации азота в металле между сталеразливочным и промежуточным ковшами. В основном прирост должен быть не более 0.001 масс% на 1 тонну металла. Это, обычно достигается обдувкой соединения стакан-коллектор - защитная труба аргоном. Однако при всей эффективности этого метода, он имеет существенные недостатки:

• требует дополнительного оборудования и усложняет конструкцию огнеупорных изделий.

• требует высокой точности посадочных размеров сопрягаемых огнеупорных деталей (± 0,3-0,5 мм), т.к. низкая точность не позволяет эффективно использовать способ продувки аргоном;

• аргон инжектируется струёй стали и попадая в промежуточный ковш вызывает бурление металла, нарушающее сплошность слоя шлакообразующей -термоизолирующей смеси, в результате чего усиливается взаимодействие поверхности жидкой стали, с воздухом и дополнительное насыщение её азотом. Кроме того, происходит смешивание этой смеси со сталью, её загрязнение и уменьшение термоизолирующих свойств смеси;

• использование биосмесей на основе термообработанной рисовой шелухи с содержанием углерода, в качестве термоизолирующего слоя в промежуточном ковше, в данном случае не рекомендуется, т.к. в результате барботажа стали нарушается образующийся защитный кремнезёмистый слой и может происходить науглероживание стали;

• аргон тяжелее воздуха, вытесняет его в нижних слоях производственных помещений, что приводит к ухудшению экологической обстановки, а при накоплении большой концентрации аргона в закрытом пространстве, может даже стать причиной гибели персонала.

Нами предложен новый способ герметизации устройства сопряжения огнеупорных деталей в установках непрерывной разливки стали, не требующий высокой точности посадочных размеров и позволяющий отказаться от продувки узла аргоном.

Поставленная задача решена путем установки пластоэластичной огнеупорной вставки между защитной трубой и стаканом- коллектором, обладающей свойством вследствие пластичности полностью повторять конфигурацию поверхностей сопрягаемых деталей.

До настоящего времени нами были предприняты попытки использовать для изготовления уплотнительных вставок материал «ЭЛОМ», разработанный в [3, 9]. Однако в связи с тем, что в составе этого материала отсутствовало связующее, работающее в интервале температур 500-1700 оС, материал после выгорания каучука и углерода (>500°С) становился рыхлым и не обеспечивал герметичности узла, о чем свидетельствуют данные по приросту азота, которые по результатам испытаний на ОАО «Северсталь» и ОАО «НТМК» доходили до 0,004%. Кроме того, изучение остатков материала на отработанных защитных трубах показало, что в большинстве случаев образовывался один сквозной канал шириной 10-20мм, через который происходит инжекция воздуха в полость защитной трубы, а при продувке узла аргоном, последний свободно проходил в трубу и вызывал бурление стали.

Для улучшения герметизации нами была применена вставка, выполненная из нового пластоэластичного огнеупорного материала (Пластогнеупор-ПС), разработанного и описанного нами в [5]. Пластогнеупор-ПС состоит из огнеупорного наполнителя, легкоплавкого неорганического связующего, соответствующего каучука и технологических добавок. Каучук в этих материалах играет двоякую роль: обеспечивает пластоэластические свойства и является непрерывной связующей матрицей при низких температурах.

В качестве наполнителя для решения поставленной задачи из всех возможных огнеупорных материалов был выбран кремнезем в виде кварцевой пыли и кварцевых порошков различных фракций с размерами зерен 1 мкм- 0,2мм в строго подобранных соотношениях. Применение кремнезема обусловлено наличием у него ряда полиморфных переходов, сопровождающихся значительным изменением объема.

а- кварц в присутствии многокомпонентного связующего на основе композита легкоплавких оксидов металлов при быстром подъеме температуры до ~ 1430оС и выдержке более 15 минут переходит в а -кристобалит с увеличением объема без порообразования. По данным [7,8] это увеличение составляет ~ 15%. Увеличение объема, без образования пор, при нагревании благоприятно, т.к. способствует заполнению зазора материалом и улучшению герметичности. После окончания разливки узел легко поддается демонтажу, т.к. при охлаждении материал вставки растрескивается, т.е. увеличивается его хрупкость. Нами установлено, что в данном случае это связано с тем, что при охлаждении узла при температурах ~1400-1200oC в присутствии жидкой фазы, композита легкоплавких оксидов металлов происходит переход некоторой части а-кристобалита в а-тридимит с уменьшением объема. Наличие перехода подтверждают данные РФА, о чем свидетельствует появление слабого рефлекса на дифрактограмме отработанного материала с d/n = 4,14 А. В случае охлаждения до более низких температур (~200o C) полиморфный переход а- кристобалит — Р- кристобалит с уменьшением объема (3,7%) приводит к увеличению растрескивания материала и облегчению демонтажа узла.

Из этого материала была изготовлена вставка, которая устанавливалась между защитной трубой и стаканом- коллектором. Конструкция узла, описанная нами в [6], представлена на рис. 4. Установку упло тнительной вставки следует про изводить на стакан-коллектор, для удобства и ускорения монтажа, демонтажа и промывки канала защитной трубы кислородом. При этом, в отличие от способа установки уплотнительной вставки в трубу, остатки материала вставки практически отсутствуют. Однако для применения этой технологии необходим 100% пуск стали при открытии шиберного затвора, что возможно только при применении стартовых смесей высокого качества на основе хромитовой руды ЮАР.

Следовательно, следует уменьшать сечение струи и увеличивать по садку, однако при l > 70 мм затруднен демонтаж вставки. В связи с этим, наилучшие соотношения между сечением трубы и струи при Ad = 70мм, т.е . d-^ =120мм, = 50мм, при l = 6065мм. Однако допустимо варьировать от 50 до 80 мм, от 90 до 120мм в зависимости от конкретной конструкции узла.

Этот же способ герметизации распространён нами на узел стакан-дозатор -погружной стакан между промежуточным ковшом и кристаллизатором.

Особенностью данного узла является то, что при демонтаже погружной стакан должен сам свободно отделятся от стакана-дозатора сразу после освобождения замкового устройства, причём время замены погружного стакана не должно превышать 20-30 секунд, а при разливке сортовых слитков маленьких сечений ещё меньше. Нам удалось решить эту проблему.

Упомянутые в данной статье новые технологии и конструкции изделий будут описаны нами в следующих публикациях.

Выводы

1. Разработан и успешно применен на металлургических предприятиях новый способ герметизации устройства сопряжения огнеупорных деталей в установках непрерывной разливки стали.

2. Использование Пластогнеупор-ПС предотвращает подсос воздуха в месте стыковки защитной трубы со стаканом - коллектором, что позволяет отказаться от способа продувки аргоном этого узла.

3. Выявлено лучшее соотношение величин посадки стакана- коллектора, диаметров защитной трубы и струи, которые составляют Ad = 70 мм (dij,= 120,

= 50мм ), l = 60-65 мм.

Список использованных источников

1. А.М.Бигеев. Металлургия стали. Теория и технология плавки стали. М. «Металлургия». 1977.439с.

2. Ю. М. Лахтин, Я.Д. Коган. Азотирование стали. М. «Машиностроение». 1976. 256с.С.

1. Авторское свидетельство СССР № 817017 от 30.01.1981 Ордена Октябрьской Революции и ордена Трудового Красного Знамени Ленинградский Технологический институт им. Ленсовета.

2. Свидетельство на полезную модель РФ № 29677 «Узел системы транспортирования расплавов металлов» по заявке № 2003100353, от 14.01.2003 ООО «НПК «Интехогнеупор».

3. Патент на изобретение РФ № 2273618 от 10.04.2006 ЗАО «Росметаллкомплект»

(приоритет с 01.07.2004)

6. Патент на изобретение РФ № 2296033 от 27.03.2007 ЗАО «Росметаллкомплект»

(приоритет с 24.05.2005)

7. В.П.Прянишников. Система кремнезема. Изд. лит. по строит. Л. 1971. 238с.

8. Будников П.П., Бережной А.С. и др. Технология керамики и огнеупоров.М. Изд.лит. по строительству. 1962. с. 707.

9. ТУ 1501-380-02068474-00 Санкт-Петербургский Технологический институт - ООО «НПК «Интехогнеупор».