1. Введение

В настоящее время предприятия металлургического комплекса стоят перед необходимостью решения проблем повышения качества стали и эффективности производства, что непосредственно связано с кардинальным улучшением огнеупорной продукции, в том числе огнеупорных материалов, предназначенных для усовершенствования процессов выплавки, доводки и разливки стали.

Одной из проблем, возникающих при разливке, является размыв огнеупорных материалов расплавленным металлом, попадание частиц огнеупора в расплав и, как следствие, образование неметаллических включений в слитках. Особенно это касается огнеупорных изделий сифонной проводки, которые, вследствие специфики их эксплуатации, должны обладать особой стойкостью к размыву.

Другой проблемой является затекание металла в стыки (швы) сочленений огнеупорных деталей. Эта проблема частично решается путем уплотнения стыков с использованием неформованных огнеупорных масс, а также формованных изделий (вставок) из огнеупорных волокон.

Разработанные нами огнеупорные материалы с пластоэластичными свойствами являются материалами нового поколения, которые создают новые возможности для уплотнения и герметизации узлов стыков огнеупорных деталей в конструкциях металлоразливочного оборудования.

Замена традиционных уплотнительных материалов на пластоэластичные улучшает герметизацию узлов, полностью исключает затекание металла в швы и попадание частиц материала в расплав.

2. Обзор и анализ традиционных способов герметизации сталеразливочного оборудования

Как отмечено выше, на многих металлургических предприятиях для уплотнения и герметизации швов в местах сочленения огнеупорных деталей металлоразливочного оборудования применяют неформованные огнеупорные материалы, такие как мертелевые массы, глиношамотные растворы, самоформующиеся массы, набивные массы, а также формованные изделия из неорганических волокон (картон, фетр, войлок).

Неформованные материалы, которые требуют затворения водой, вследствие дегидратации при повышении температуры при разливке металла становятся пористыми, и в результате усадки возникают трещины. Это приводит к инжекции воздуха в расплав, прорыву металла в швы и попаданию паров воды в металл. Кроме того, после нанесения этих материалов в места стыков огнеупорных деталей требуется сушка конструкции, которая, в сочетании с высокой трудоемкостью сборки (особенно при отрицательных температурах вследствие замерзания раствора), делает эти материалы нетехнологичными. Мертели, которые затворяются жидким стеклом, также приобретают высокую пористость вследствие разложения жидкого стекла и испарения его компонентов при ~ 400- 500oC [1,2]. Мертели на фосфатных связках являются более прочными и огнеупорными. Однако, в результате разложения ортофосфорной кислоты (или связующих на ее основе), испарения P2O5 и воды пористость материала при высоких температурах также высока [3].

В последнее время стал применяться так называемый способ сухой сборки узлов сочленения огнеупорных деталей в агрегатах разливки стали, в том числе для сифонной проводки. Для этой цели используются специальные вставки из синтетических волокон, в основном из муллитокремнеземистого волокна, отформованные с использованием различных связующих: фосфатных связок, жидкого стекла, органических связок, глины и др.[4]. Такие вставки более предпочтительны для уплотнения, чем неформованные материалы, т.к. имеют низкие значения теплоемкости и теплопроводности, повышенную устойчивость к вибрациям, небольшой удельный вес и не требуют сушки после монтажа. Кроме того, эти вставки являются более технологичными в использовании, т.к. снижают трудоемкость монтажа футеровки в несколько раз и дают возможность монтажа при отрицательных температурах. Однако этот способ сухой сборки имеет ряд серьезных недостатков. Вследствие раннего разложения и испарения связующего (при температурах 150-300 оС), а также кристаллизации муллитокремнеземистых волокон при температурах ~ 1000оС материал становится пористым и хрупким, вследствие этого понижается его механическая прочность, уменьшается трещиностойкость, появляется вероятность попадания частиц материала в металл.

Следует отметить, что для устранения некоторых из этих недостатков (хрупкость, пониженная механическая прочность и др.) можно использовать, более огнеупорные, корундовое, карбид кремниевое и другие волокна, однако все они являются дорогостоящими.

3. Новый способ герметизации сталеразливочного оборудования

ЗАО «Росметаллкомплект» разработал пластоэластичные огнеупорные материалы с программируемыми свойствами Пластогнеупор-ПС [5]. Такие материалы изготавливаются из каучука, огнеупорного наполнителя от ультрадисперсного до тонкомолотого (периклаз, кремнезем, глинозем и др.) и легкоплавкого неорганического связующего композита на основе легкоплавких оксидов металлов, причём фракционный и химический состав композитов подбирается таким образом, чтобы рабочий огнеупорный материал, например муллит или шпинель, синтезировался в процессе

эксплуатации. Вставки из них могут использоваться как для узла разливки стальковша, так и для сборки огнеупорных изделий для сифонной разливке.

Особенностью этих материалов является сочетание пластичных, эластичных и огнеупорных свойств в требуемых температурных интервалах и режимах эксплуатации, т.е. материалы обладают программируемыми свойствами в диапазоне температур от -50 до 2000оС, а именно:

- от - 50 до + 80оС материал обладает эластичностью, в результате вставки удобно транспортировать, хранить и монтировать;

- от +80 до 150оС материал обладает высокой пластичностью, в результате вставка полностью повторяет конфигурацию поверхностей сочленяющихся огнеупорных деталей, что дает возможность с высокой точностью произвести монтаж узлов;

- от - 50 до ~ 600оС пластоэластичная матрица играет роль временного органического связующего для неорганической составляющей пластичного огнеупорного материала;

- при температурах > 600оС (после термо каучука) легкоплавкое неорганическое связующее дает жидкую фазу, которая начинает выполнять роль связующего, идет образование плотного огнеупорного безусадочного малопористого спека, в результате чего материал вставки во всем температурном интервале эксплуатации имеет низкую (~5-10%) пористость, является безусадочным, полностью заполняет зазоры, что обеспечивает надежную герметизацию стыков огнеупорных деталей.

Ранее нами был описан способ герметизации узла стакан коллектор -защитная труба [6] для устранения инжекции воздуха и затекания металла. ЗАО «Росметаллкомплект», продолжая внедрять огнеупорный материал Пластогнеупор-ПС, разработал новый способ сухой сборки огнеупорных деталей для узла разливки сталеразливочного ковша и узлов сочленения огнеупорных деталей сифонной проводки.

3.1. Устройство разливки сталеразливочного ковша

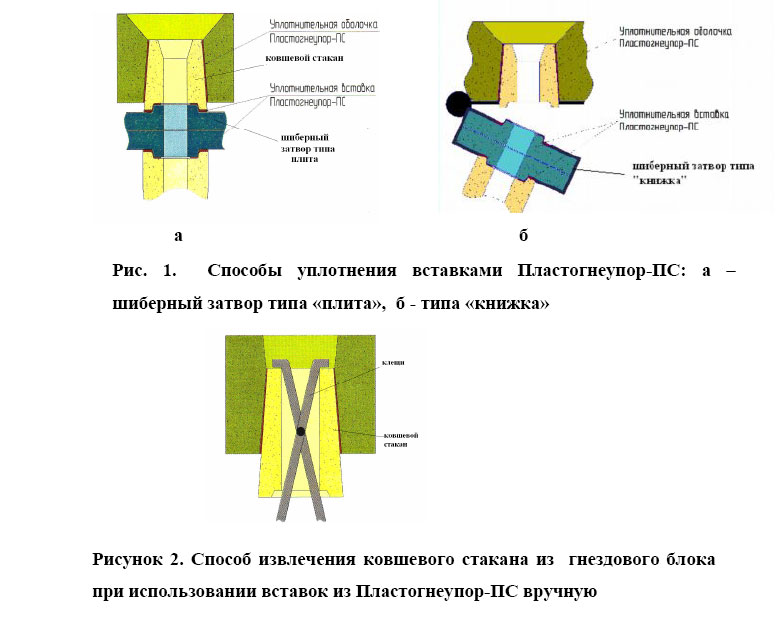

Разливочный узел сталеразливочного ковша с уплотнительными вставками представлен на рис.1. Уплотнительная вставка из материала Пластогнеупор-ПС надевается на ковшевой стакан при монтаже. При необходимости замены ковшевого стакана после каждой плавки, на наружную поверхность оболочки вставки из Пластогнеупор-ПС наносится антиадгезионное покрытие, описанное нами в патенте [6]. Данный метод сборки обеспечивает свободное извлечение стакана из гнездового блока с помощью простейшего манипулятора или даже специальных клещей при демонтаже без применения отбойного молотка, позволяя увеличить срок эксплуатации гнездового блока и дна ковша (рис.2).

На рис. 1а показан способ сборки шиберного затвора типа «плита» для сопряжения верхней плиты шиберного затвора с ковшевым стаканом и нижней плиты шиберного затвора со стаканом-коллектором при использовании вставок из пластоэластичного материала. В этом случае вставка просто устанавливается на верхнюю плиту перед монтажом. При замене плиты шиберного затвора типа «книжка» (рис.1 б), уплотнительная вставка предварительно наклеивается на плиту. Во время сборки такие вставки не воспламеняются в течение 50 секунд при нахождении в непосредственной близости к раскалённому ковшевому стакану, что позволяет свободно собрать шиберный затвор. Огнеупорным наполнителем обычно в данном случае является плавленный периклаз с содержанием MgO не менее 95%.

В настоящее время, несмотря на переход большинства металлургических предприятий на непрерывную разливку стали, сифонная разливка продолжает оставаться актуальной, особенно, при разливке крупных кузнечных и специальных слитков развесом от 5 до 150т небольшими сериями. В связи с этим продолжается совершенствование огнеупорных материалов для сифонной проводки, как основных, так и вспомогательных.

Шамотная огнеупорная керамика Российского и Украинского производства имеет низкую стоимость, но обладает недостаточно высоким качеством (большим допуском размеров изделий, низкими стойкостью и огнеупорностью) вследствие чего происходит размыв огнеупора и попадание частиц материала в расплав. Кроме того, сборка таких изделий осуществляется на огнеупорный мертель, и существует большая вероятность попадания материала мертеля в каналы сифонной проводки и загрязнение стали неметаллическими включениями. После сборки конструкции требуется сушка, в результате из-за усадки огнеупорной массы образуются трещины, которые могут послужить причиной затекания металла. При начале разливки происходит быстрый разогрев огнеупорных трубок, вызывающий их термическое расширение, в результате создаётся термическое напряжение, могущее привести к образованию трещин и разрушению огнеупорных деталей.

Высокоглинозёмистая огнеупорная керамика ряда Европейских производителей имеет высокую размерную точность, что обеспечивает высокую плотность стыковки огнеупоров при выполнении литниковой системы без применения уплотнительных материалов. Однако, эта керамика имеет слишком высокую стоимость, что препятствует ее широкому использованию.

ЗАО «Росметаллкомплект» в течение многих лет велись научные разработки по этим направлениям, и, в результате, совместно с китайскими партнерами разработана высокоглиноземистая керамика для изготовления основных деталей сифонной проводки, которая благодаря специально подобранному соотношению компонентов обеспечивает высокие значения открытой пористости и прочности. Такая керамика обладает высокой стойкостью к размыву жидкой сталью, и ее применение полностью исключает попадание частиц огнеупорного материала в расплав при разливке стали сифонным способом.

Т.к. материал обладает достаточно высокой открытой пористостью (~28%), в начале процесса разливки расплавленный металл проникает в поры огнеупора на глубину ~ 0,5-1 мм, благодаря хорошей смачиваемости огнеупорного материала жидкой сталью, и образует композиционный упрочненный слой (гарниссаж). Дальнейшее продвижение металла происходит по этому образовавшемуся прочному слою («стальной трубе»), который предотвращает попадание материала огнеупора в жидкий металл и появление неметаллических включений в стали. Механизм возникновения гарниссажа связан с образованием на внутренней поверхности огнеупорных труб слоя кермета, в котором твердые частицы огнеупора соединены с помощью металлической связки, что обеспечивает, как известно, повышенную прочность слоя. Образовавшийся слой является беспористым, поэтому дальнейшее проникновение расплава в огнеупор прекращается.

С целью объяснения высокой трещиностойкости изделий из нового огнеупорного материала были измерены КЛТР образцов отработанного материала, взятых из двух различных по глубине слоев. Установлено, что внешний керметный слой имеет повышенный КЛТР, составляющий а20-300о = 120.10 1/град. Однако по мере углубления в материал огнеупора происходит выравнивание КЛТР, о чем свидетельствует значение КЛТР равное а 2о-3оо° = 85.10-7 1/град для образца, взятого из внутреннего слоя, в то время как КЛТР огнеупорного материала труб сифонной проводки составляет а 20-300о = 80.10-7 1/град. Очевидно, это выравнивание препятствует образованию напряжений в изделиях и их разрушению, т.е. увеличивает трещиностойкость, и, как следствие, предотвращает образование неметаллических включений в стали.

Особенностью данного огнеупорного материала является то, что при достаточно высокой пористости он имеет высокую прочность на сжатие, позволяющую легко произвести сборку огнеупорных узлов, а высокий предел прочности на изгиб придает изделиям повышенную вибростойкость.

Разработанный огнеупорный материал имеет следующие харатеристики:

1. температура плавления ~ 1900оС;

2. технологичность, т.е. синтез при невысоких (1100- 1200оС) температурах, а также хорошая формуемость;

3. прочность асж~ 35-40МПа, оизг~ 20МПа ;

4. температура деформации под нагрузкой - 1200-1350оС;

5. открытая пористость ~ 28%;

6. безусадочность при температурах эксплуатации (до ~1650оС);

7. термостойкость не менее 20 теплосмен в режиме: нагрев до 950оС и охлаждение в воде;

8. теплопроводность не более 2,0 Вт/(м.К)

Исходными материалами для приготовления такой керамики являлись: муллито-корундовый шамот с зернистостью 3,0-0,5мм и 0,5 - 0,01 мм, глина огнеупорная, бокситы с содержанием Al2O3 88,5 масс% и низким содержанием Fe2O3, составляющим 1,8 масс%. Поставки исходного сырья производятся китайской фирмой Yangquan Hongshengchang Bauxite Company Ltd г.Янцюань.

Особенностью разработанного материала является то, что он начинает интенсивно спекаться только выше 1200оС, и поры сохраняются до момента соприкосновения с жидким металлом, который свободно в них проникает, образуя плотный слой гарниссажа. Следует отметить, что некоторые европейские производители, изготавливающие подобную керамику, декларируют образование такого слоя. Однако, после эксплуатации такой керамики в металле практически всегда обнаруживаются неметаллические включения состава, соответствующего материалу изделий.

ЗАО «Росметаллкомплект» в комплекте с огнеупорными деталями для сифонной проводки поставляют огнеупорные вставки из Пластогнеупор-ПС для сухой сборки, которые обеспечивают хорошую плотность стыковки огнеупорных деталей при выполнении литниковой системы.

Как было отмечено, вставки обладают пластичностью и отформованы так, что их поверхности полностью повторяют конфигурацию поверхностей сочленения огнеупорных деталей, что позволяет качественно произвести монтаж и обеспечить герметичность узлов сочленения. Применение таких вставок исключает затекание металла в нижнюю часть центровой и пролетных труб, подсос воздуха в верхних сочленениях центровой трубы, а также попадание частей материала вставки в металл.

Использование огнеупорных вставок из Пластогнеупор-ПС для сухой сборки огнеупорных деталей в установках сифонной разливки стали также целесообразно при решении комплекса задач защиты струи металла от окисления окружающим воздухом, с точки зрения исключения инжекции воздуха в металл в верхних отделах центровой трубы при начале разливки, как было отмечено выше.

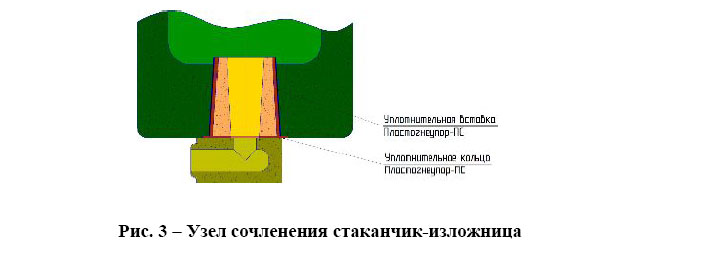

Уплотнительные вставки Пластогнеупор-ПС могут устанавливаться между всеми трубками сифонной проводки, между концевой трубкой и стаканчиком, а также между стаканчиком и изложницей.

При уплотнении узла сочленения между стаканчиком и изложницей на стандартный стаканчик наклеивается уплотнительная вставка из Пластогнеупор-ПС, причём пластичность вставки обеспечивает высокую плотность сопряжения огнеупорных деталей. При этом проблем с установкой изложницы на стаканчик, как обычными способами, так и с применением манипулятора и при помощи крана не возникает. Особенно это удобно в зимних условиях, когда при отрицательных температурах применение мертеля затруднено.

Рис. 3 - Узел сочленения стаканчик-изложница

3. Экспериментальные результаты

Известно, что в узле сталеразливочного ковша: гнездовой блок -ковшевой стакан - шиберный затвор - стакан коллектор, инжекция воздуха пренебрежимо мала, и в процессе разливки в настоящее время не учитывается.

При сифонной разливке стали инжекция воздуха в металл имеет место только в верхних отделах центровой трубы при начале разливки и по мере заполнения системы металлом инжекция прекращается, поэтому прирост азота мал и также в сегодняшней обстановке пока не учитывается.

Однако при дальнейшем усовершенствовании системы защиты от вторичного окисления, особенно для сифонной разливки стали, эта проблема тоже станет актуальной. Сегодня защита струи металла при сифонной и верховой разливке практически нигде эффективно не обеспечивается, однако обязательно будет решаться в ближайшее время, т.к. оказывает огромное влияние на образование неметаллических включений в стали, что при современных требованиях к качеству металла недопустимо.

В результате визуального осмотра литников сифонной проводки при использовании уплотнительных вставок марки МКРТУВТ нами выявлено, что затекание металла в швы - основной нежелательный процесс, обусловливающий потери металла, происходит в пролетных трубах и в нижней части центровой трубы в результате давления металла на поверхность труб, в то время как в верхней части центровой трубы этот процесс не происходит. В то же время при использовании вставок из Пластогнеупор-ПС затекание металла вовсе отсутствует.

Для сравнения качества герметизации вставок из материала Пластогнеупор-ПС и из муллитокремнеземистого волокна были проанализированы данные по наличию неметаллических включений в слитках в том и другом случае.

После извлечения слитков из изложниц была исследована макроструктура литого металла, а также структура после ступенчатой поковки на соответствие качества деформированного металла требованиям по макроструктуре и механическим свойствам, а также осуществлены контроль неметаллических включений и проверка однородности химического состава в каждом сечении. Результаты контроля макроструктуры показали, что во всех сечениях металл плотный, пористость, точечная неоднородность соответствуют стандартам. Механическими испытаниями образцов металла при различных диаметрах поковки установлены следующие прочностные характеристики: оТ меняется от 310 до 344 МПа при требовании спецификации > 275 МПа; оВ - от 495 до 511 МПа при требовании > 450 МПа.

Результаты контроля химического состава образцов поковок стали, полученных при новом способе сухой сборки (изделия из высококремнеземистой керамики и вставки из Пластогнеупор-ПС) показал, что металл однороден во всех сечениях поковки, присутствуют примеси только следующих элементов: C, Mn, Si, P, S, Cr, Ni, Mo, Al. Их концентрации находятся в пределах требований по стандартам DIN 17100. Важным результатом является отсутствие магния в составе образцов, что свидетельствует о том, что частицы материала вставки не попадают в расплав. Концентрация алюминия и кремния, не превышающая стандартные значения, указывает на то, что размыв и попадание материала огнеупорных изделий в металл не происходит. В то же время, в состав образцов стали, полученной при использовании вставок из муллитокремнеземистого волокна, входят алюминий и кремний в количествах, превышающих допустимые стандартом, что однозначно указывает на волокно как источник этих элементов, могущих попасть в сталь.

Микрокристаллооптический анализ в отраженном свете аншлифов образцов металла подтверждает эти результаты. Наблюдается значительное количество неметаллических включений при использовании уплотнительных вставок из муллитокремнеземистого волокна, в то время как в случае применения пластоэластичных уплотнительных вставок обнаружены лишь единичные кристаллы неметаллических включений в поле зрения.

Кроме того, РФА образцов металла в случае использования вставок из муллитокремнеземистого волокна показал присутствие следов муллитовой фазы (на дифрактограммах образцов присутствовали очень слабые рефлексы, относящиеся к фазе муллита: d/n = 3,42; 3,38; 2,69; 2,21А).

Т.о. по результатам физико-химического исследования образцов полученной стали надежно установлено, что при использовании вставок из муллитокремнеземистого материала при сифонной разливке стали частицы материала вставки попадают в расплав, тогда как в случае использования вставок из материала Пластогнеупор-ПС этого эффекта не обнаружено, очевидно вследствие уплотнения и упрочнения последнего с ростом температуры во время разливки металла.

Следует отметить, что разработчики ЗАО «Росметаллкомплект», решая проблемы пуска металла при начале разливки и производя стартовые смеси на основе хромитовой руды, установили, что наихудшие результаты по открываемости при пуске металла наблюдаются при использовании мертеля в качестве уплотняющего материала в узле разливки сталь-ковша, особенно без просушки узла после монтажа. Это связано с увлажнением стартовой засыпки за счёт паров, образующихся при нагревании узла и возможным забиванием канала разливки остатками мертеля. Установлено, что эта причина устраняется применением сухой сборки узла разливки сталеразливочного ковша.

Нами произведена сравнительная оценка количества паров воды, которые образуются при термообработке мертеля и материала Пластогнеупор - ПС в связи с тем, что попадание паров воды в сталь является крайне нежелательным. Установлено, что общее содержание воды в мертеле до термообработки составляет -14%, полностью вода удаляется только после термообработки при 700оС. Расчеты показали, что количество воды, которая может образоваться при горении каучука на воздухе составляет 8,5%. Для материала Пластогнеупор - ПС, в котором содержание каучука составляет только 8 масс%, образуется не более 1% воды. Таким образом, количество водяного пара, выделяемого при разложении материала Пластогнеупор-ПС на открытом воздухе в 14 раз меньше, чем из мертеля. Так как при термическом разложении Пластогнеупор-ПС, установленного между сопрягаемыми огнеупорными деталями, с воздухом соприкасается только часть материала в наружной стороне шва, 0.1-0,5% от общего объёма изделия Пластогнеупор-ПС, можно считать, что водяной пар не образуется вообще.

5. Заключение

Обобщая полученные результаты можно сделать вывод, что применение вставок из материала Пластогнеупор-ПС позволяет: В узле разливки сталеразливочного ковша:

V упростить процесс монтажа и демонтажа шиберного затвора и ковщевого стакана;

V увеличить стойкость гнездового блока и футеровки дна сталеразливочного ковша;

V увеличить % пуска стали без продувки кислородом;

V исключит процесс сушки после замены ковшевого стакана и шиберного затвора.

При сифонной разливке стали:

V упростить процесс монтажа сифонной проводки (особенно в зимних условиях);

V уменьшить количество уходов стали;

V уменьшить количество неметаллических включений в стали (особенно эффективно в комплекте с высокоглинозёмистыми огнеупорными изделиями для сифонной разливки производства ЗАО «Росметаллкомплект»).

Список литературы

1. П.П.Будников, А.С.Бережной, И.А.Булавин и др. Технология керамики и огнеупоров.М., 1962. 705с.;

2. ГОСТ 6137 - 97 «Мертели огнеупорные алюмосиликатные»

3. Специальные цементы: Учебное пособие для вузов/ Т.В.Кузнецова, М.М.Сычев, А.П.Осокин и др. С.-Петербург.:Стройиздат. СПб. 1973.314c

4. В.М.Ковылов, Ю.Н.Лебедев. Производство теплоизоляционных волокнистых материалов. Новые огнеупоры. 2002. с. 73-77

5. Патент РФ № 2273618 по заявке № 2004132518/20 (035212) от

01.11.2004

6. Патент РФ № 2296033, С2 B22D 11/106 по заявке № 2005116173/02

от 24.05.2006

7. Михайлов И.Ф. и др. «Новый способ герметизации сопряжения огнеупорных деталей устройства защиты от вторичного окисления в установках непрерывной разливки стали» /Журнал «Сталь» № 5. с.66-

68. 2007.