Присутствие в металлах и их сплавах сотых и даже тысячных долей процента газовых и неметаллических примесей значительно снижает их прочность и пластичность. Для очистки металлов от нежелательных примесей газов, оксидов, нитридов и других неметаллических включений разработан комплекс технологических операций, которые можно объединить общим понятием «рафинирование». Процесс рафинирования имеет огромное значение для повышения качества металлов и сплавов.

Очистка жидкого металла от неметаллических включений состоит в выделении на поверхность расплава мельчайших газовых пузырьков и частиц оксидов, нитридов, сульфидов и других соединений, которые в обычных условиях остаются в расплаве и попадают в слиток. В последние годы все чаще используют комбинированные методы рафинирования – адсорбционные и физические. При рафинировании адсорбционным методом в расплав вводят инертные или активные газы, а также твердые вещества, легко разлагающиеся на газообразные продукты. Вследствие низкого давления внутри этих газовых пузырьков в них диффундируют растворенные в металле водород, азот и другие газы, а на поверхности пузырьков адсорбируются твердые частицы неметаллических включений. После достижения значительных размеров пузырьки рафинирующих веществ всплывают на поверхность расплавленного металла. Для достаточно полного удаления неметаллических включений из расплава необходимо пропустить через металл большое количество рафинирующих веществ, что не всегда является целесообразным и возможным.

При рафинировании физическим методом, в частности, вакуумированием, требуется дополнительное оборудование и время на обработку металла.

В настоящее время, ультразвуковые методы воздействия на металл находящийся в жидкой фазе становятся наиболее привлекательными и эффективными. Применение ультразвуковых колебаний для воздействия на ряд технологических процессов при получении и обработке металлов и сплавов достаточно известно и теоретически обосновано. Однако, практическое применение эффекта ультразвуковой дегазации, в настоящее время связано с целым рядом нерешенных проблем и, в первую очередь, - это способ введения колебаний в расплав.

С целью решения этих проблем, нами была создана установка позволяющая воздействовать колебаниями ультразвукового диапазона на находящийся в потоке жидкий металл, с регулируемой интенсивностью и различной амплитудой колебаний.

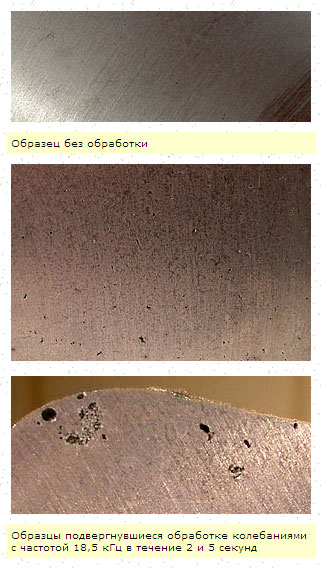

Ниже, в качестве наглядного примера, приведены фотографии шлифов отливок алюминиевого сплава в натуральную величину:

На фото №1 показан образец без обработки, на фото 2, 3 и 4 показаны образцы подвергнувшиеся обработке колебаниями с частотой 18,5 кГц в течение 2; 5 и 8 секунд соответственно.

Как видно из приведенных фотографий, площадь образовавшихся пузырьков после ультразвуковой обработки в течение 2 секунд составляет от 3 до 5%, причем размер пузырьков не менее 0,5 мм в диаметре. При увеличении времени обработки большая часть пузырьков укрупняется и уходит на поверхность расплава.

Пузырьки газа, достигнувшие определенного размера, поднимаются на поверхность жидкости, захватывая с собой неметаллические включения, которые располагаются на границе раздела жидкой и газообразной фаз. При существующих методах фильтрации жидкого алюминия, в частности, через пенокерамические фильтры, решить вопрос об удалении из расплава полученных при данном способе рафинирования достаточно крупных пузырьков газа, не представляет ни какой сложности.

Степень дегазации расплава является самым показательным критерием для определения эффективности рафинирования. Дегазация - это уменьшение содержания газа в жидкости, находящегося в ней как в растворённом состоянии, так и в виде пузырьков различного размера. Основные характеристики описывающие процесс дегазации - скорость изменения концентрации С газа в жидкости dC/dt и квазиравновесная концентрация газа Ср', т. е. постоянная концентрации, которая устанавливается в жидкости при наличии ультразвукового поля через некоторый промежуток времени.

Изменение концентрации газа в жидкости в акустическом поле описывают выражением:

С = Ср' + (Со - Ср')е-n

где Со - начальная концентрация, t - время, р - параметр, определяемый акустическими характеристиками - интенсивностью звука и частотой звуковых колебаний.

Различают два режима ультразвуковой дегазации: докавитационный и при наличии кавитации. В первом случае скорость изменения концентрации пропорциональна интенсивности звука, а её зависимость от частоты, полученная на основе обобщения данных эксперимента, имеет вид: dC/dt = В ~ht, где В – постоянная величина, присущая данной жидкости, h – частота звука, величина Ср' от интенсивности звука и частоты не зависит.

Влияние акустических колебаний на установившееся значение концентрации характеризуется безразмерным параметром:

у = (Ср — Ср')/Ср

где Ср - равновесная концентрация в отсутствии звука.

При статическом давлении в 1 атмосферу и температуре 20°С величина «у» составляет около 30%. С понижением статического давления параметр «у» растёт и при давлении 0,5 атм. достигает 70%.

При наличии кавитации скорость изменения концентрации также пропорциональна интенсивности звука, но растёт с увеличением последней быстрее, чем в докавитационном режиме, т. к. кавитация способствует ускорению выделения газа из жидкости. Величина Ср' сохраняет при этом значение, соответствующее заданным условиям. Лишь при очень высоких уровнях интенсивности звука может реализоваться такой режим колебаний кавитационных пузырьков, при котором дальнейший рост интенсивности вызывает уменьшение скорости дегазации.

Современные представления о механизме ультразвуковой дегазации связаны с предположением о наличии в жидкости зародышей, в виде стабильных пузырьков газа, обладающих особыми свойствами, которые обеспечивают им возможность длительного существования даже при высоких статических давлениях. В средах, где присутствуют твёрдые примеси (например, в жидких металлах), газовая фаза содержится также в микроскопических неровностях их поверхностей. При интенсивности звука, превосходящей порог кавитации, могут формироваться новые «осколочные» зародыши, возникающие при захлопывании пузырьков, так что общее число пузырьков-зародышей резко возрастает. На первой стадии дегазации пузырьки газа колеблются в акустическом поле и увеличивают свои размеры вследствие диффузии растворённого в них газа.

Наибольший диффузионный поток присущ тем пузырькам, собственная частота колебаний которых совпадает с частотой звука, поэтому в зависимости от выбора частоты и от характера распределения пузырьков по размерам в процессе «перекачки» в пузырьки растворённого в жидкости газа участвует большее или меньшее их число. Таким образом, на этой стадии дегазации действует механизм «односторонней», или «направленной», диффузии, обусловленный колебаниями пузырька.

Акустические микропотоки ускоряют такой массообмен. При кавитации этот процесс ограничивает рост числа пузырьков, тормозя их захлопывание и уменьшая этим формирование новых «осколочных» пузырьков. Так, при кавитации в расплавленном алюминии за 2,5 периода звуковой волны направленная диффузия водорода повышает давление газа в пузырьке более чем на четыре порядка.

Наряду с диффузией увеличение размеров пузырьков может быть обусловлено слиянием пар или групп пузырьков под действием сил гидродинамического происхождения, т. н. сил Бьеркнеса. На второй стадии ультразвуковой дегазации пузырьки газа, достигнувшие определённого размера, поднимаются к поверхности жидкости и выделяются, чему способствует в ряде случаев увлечение пузырьков акустическими течениями и возрастание подъёмной силы за счёт давления звукового излучения.

Кроме того, ультразвуковая дегазация расплавленного металла сопровождается, как правило, его рафинированием, т. е. освобождением от неметаллических твёрдых включений, которые флотируются газовыми пузырьками и выводятся на поверхность расплава.

Проведенные нами работы по практическому применению колебаний ультразвуковой частоты в потоке расплавленного алюминия полностью подтвердили теоретические выкладки, причем совпадение результатов приближается к 100%-ному.

Таким образом, с применением разработанного нами способа дегазации, появилась реальная возможность применения более глубокой очистки металла от неметаллических включений.

Применение ультразвуковой дегазации с использованием нашей установки при литье алюминиевых сплавов, более чем в восемь раз снижает концентрацию в них водорода, что уменьшает вероятность появления в готовых изделиях дефектов типа пористости, расслоений, несплошности в сварных швах и т. д.

Созданная установка позволяет проводить обработку жидких металлов, в том числе чугуна и стали, практически в любых условиях – это касается и заливки в литейные формы, и разливки в изложницы, и непрерывной разливки металла.