РАЗВИТИЕ

Первые исследования и разработки в области плазменной техники (техника тлеющего разряда) для обработки поверхности начались в 1920 г. На уровне лабораторий.

Первые исследования и разработки в области плазменной техники (техника тлеющего разряда) для обработки поверхности начались в 1920 г. На уровне лабораторий.

технология плазменной обработки поверхности PulsPlasma® получила развитие в 70-х гг. С 80-х началось внедрение в производство.

На базе этих научно-технических экспериментов в 1986 г. была основана компания Plasma Technik GmbH (PlaTeG). После разработки технологии азотирования и нанесения покрытия на заготовки в плазме низкого давления PlaTeG приступила к производству установок, работающих по принципу PulsРlasma®.

С тех пор PlaTeG занимает ведущие позиции в развитии и применении современных технологий обработки поверхностей металлов.

Технология плазменной обработки уже стала классической. Мы ставили ее вехи. Сегодня мы устанавливаем масштабы.

Перспективные разработки, которыми ежедневно заняты специалисты PlaTeG, всегда дают новые результаты и приложения.

ИДЕИ PlaTeG

PlaTeG всегда поддерживал сотрудничество исследователей и практиков. Также компания инициирует различную региональную, национальную и международную деятельность в сфере технологий обработки поверхностей и, в частности, плазменной обработки.

ТЕХНОЛОГИЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ PulsPlasma®

Постоянное повышение требований к инструментам и деталям машин требует развития новых перспективных технологий.

PulsPlasma® - термохимическая технология для защиты от износа и коррозии.

Ориентированная на будущее технология плазменного азотирования уже сейчас предоставляет промышленности экономичное и эффективное решение обработки поверхностей, а также идеально отвечает общим требованиям по защите окружающей среды.

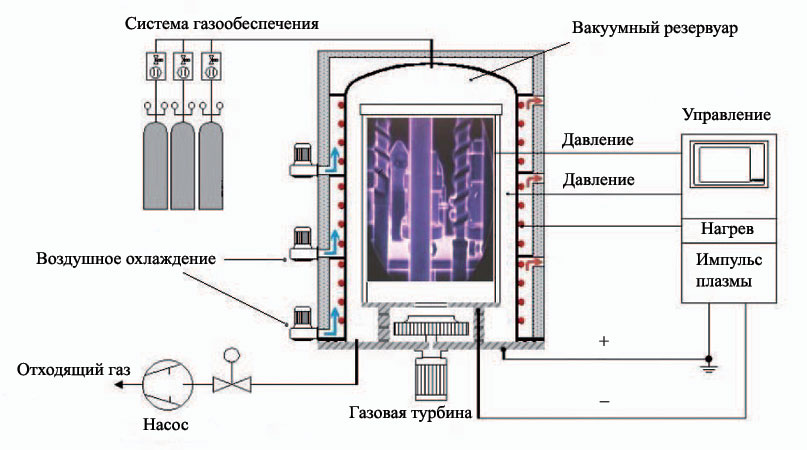

В данной технологии плазма служит реакционной средой. Она состоит из свободно перемещающихся носителей отрицательного и положительного заряда (электронов, ионов и т.д.), а также электрически нейтральных атомов и молекул. Плазма покрывает обрабатываемые заготовки, находящиеся в электроизолированном вакуумном резервуаре.

Под воздействием электрически активированной плазмы, а также давления и температуры поверхность заготовки претерпевает термохимическое контролируемое изменение.

Техника PulsРlasma® используется для закалки, нанесения покрытия или травления поверхности.

- PulsPlasma® Азотирование - поверхностное упрочнение

- PulsPlasma® Карбонитрирование - обогащение поверхности деталей азотом и углеродом

- PulsPlasma® Оксидирование - защита от коррозии

- PulsPlasma® CVD - нанесение твердых слоев

- PulsPlasma® Тонкая очистка - смачиваемость, улучшение поверхности перед окраской или склеиванием

- Плазменная полимеризация - защита от коррозии, снижение трения и загрязняемости

Процесс управляемый; применение различных газов и элементов предоставляет широчайшие возможности для использования плазменной технологии.

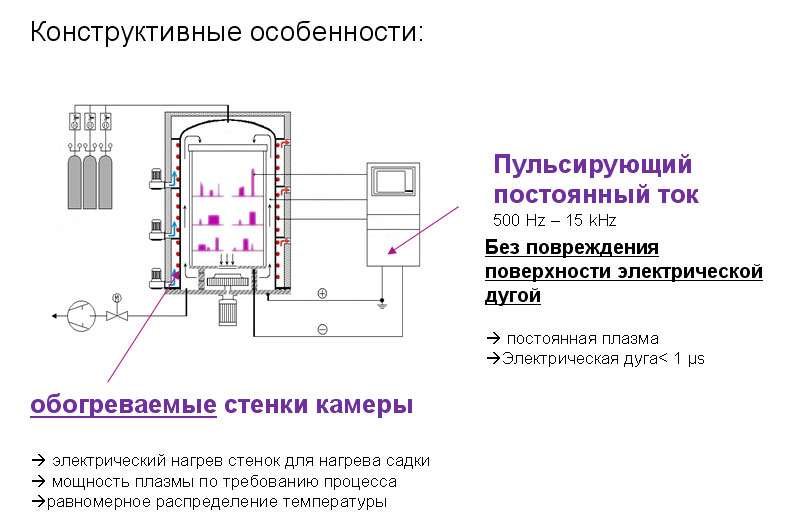

Импульсное активирование плазмы позволяет с высокой точностью управлять процессом и надежно предотвращать образование электрических дуг, повреждающих обрабатываемые поверхности.

Данная технология отличается оптимальным использованием энергии и газа, а также отсутствием химических ванн, субстанций и отходов.

Конструкция PulsPlasma®- установки азотирования

Преимущества PulsPlasma®азотирования

Плазменное азотирование / карбонитрирование (в сравнении с газовым азотированием)

Общие:

- Низкий расход среды, экологичность

- Гибкая температура азотирования(300 °C ....600 °C)

- Простая возможность частичного азотирования

- Азотирование высокохромистых сталей (получение коррозионной стойкости)

- Азотирование порошковых материалов

- Азотирование Ti, Al

ПРИМЕНЕНИЕ

Для создания передовых установок необходимо уверенно владеть технологией производства. Потому что только так может быть достигнута оптимальная производительность.

Интенсивно разрабатываемое ноу-хау опирается на технологию производственных процессов и открывает широкий спектр применения.

Где можно внедрять технологию PulsРlasma®?

Практически в каждой отрасли промышленности, где используются заготовки с твердой поверхностью, где необходимо противодействовать износу икоррозии, где требуются продолжительные сроки эксплуатации.

Это:

- Автомобильная промышленность

- Машиностроение

- Самолетостроение

- Космическая промышленность

- Инструментальное производство

- Изготовление форм

- Редукторостроение

- Обработка металла

- Термическая обработка

Заготовки сложной геометрической формы (например, резьбы, сверла, шлицы) равномерно азотируются, мягкие места исключены. Если всё же необходимы мягкие участки на поверхности, то на них перед обработкой следует нанести защитное покрытие. Твердость сердцевины остаётся неизменной. Соблюдение заданных размеровгарантируется – сами заготовки подвергаются воздействию относительно невысоких температур.

Значительным преимуществом является возможность финишной обработки перед азотированием. Таким образом, дополнительная обработка не требуется.

Преимущества PulsPlasma®азотирования

Плазменное азотирование / карбонитрирование (в сравнении с газовым азотированием)

технические:

- Управление размером и формоизменением

- Оптимизация конструкции и подготовки для азотирования (допуски размеров)

- Подходящие температуры обработки

- Очень хорошая равномерность температуры в камере

Структура азотированного слоя управляемая:

- Азотирование с образованием связующего слоя (образование γ‘- и ε- слоя или смеси слоев управляется составом атмосферы)

- Азотирование без образования связующего слоя

- Влияние параметров процесса на пористость

Комбинированные процессы в одной установке PulsPlasma®Азотирования с:

- PulsPlasma®Оксидирование (Повышение коррозионной стойкости, улучшение гладкости)

- PulsPlasma®CVD (TiC, TiN, (Ti,Al)N, DLC)

Ограничения PulsPlasma®азотирования

Плазменное азотирование / карбонитрирование (в сравнении с газовым азотированием)

- Усложнение конструкции садки - детали располагаются с зазором друг относительно друга

- Обработка навалом невозможна

- Азотирование в отверстиях углублениях и узких участках ограничено

УСТАНОВКИ

Установка для азотирования PulsРlasma® состоит в основном из трех компонентов:

Установка для азотирования PulsРlasma® состоит в основном из трех компонентов:

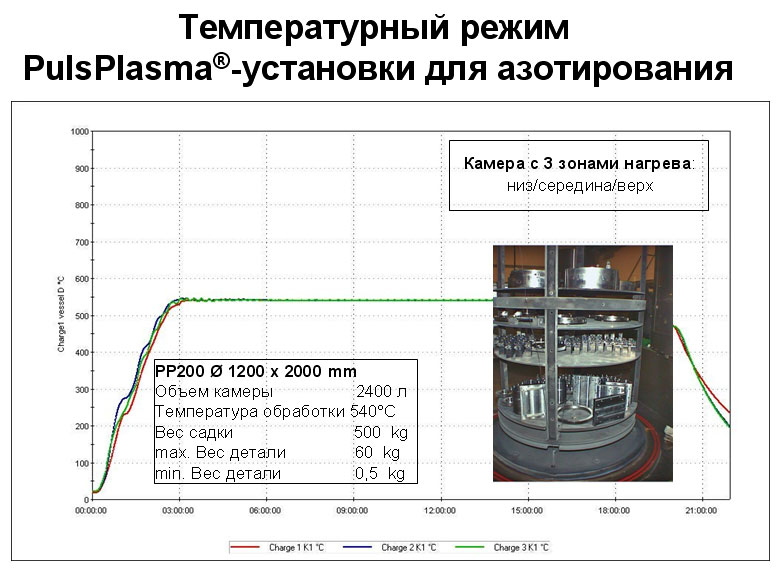

1. Вакуумный резервуар с системой нагревания и теплоизоляцией

2. Генератор PulsРlasma®

3. Система управления производственным процессом

Модульный принцип построения и компактность делают возможной гибкую планировку установки, гарантируют быструю инсталляцию и высокую экономичность.

Вся установка и внутренние процессы управляются с помощью регулятора процесса. Он может дополнительно контролироваться пространственно отделённой системой управления производственным процессом. При этом можно вызывать предварительно запрограммированные процессы обработки или самим создавать программы, которые затем будут исполняться в автоматическом режиме.

Перед поставкой клиенту установка на нашем предприятии полностью запускается в работу в реальных условиях.

Таким образом,гарантируется безопасность и безотказность установки с самого начала.

- Могут использоваться отдельные установки или встраиваемые в технологическую линию серийного производства;

- Универсальность в применении благодаря использованию газа любого состава;

- Экономичное использование ресурсов;

- Готовые решения без последующей обработки.

PlaTeG – Установки, особенности:

Компактная, экономящая место конструкция

- все компоненты установки на общем основании

- с интегрированным устройством подъема и перемещения вакуумной камеры

Гибкая концепция установки (Модульная система)

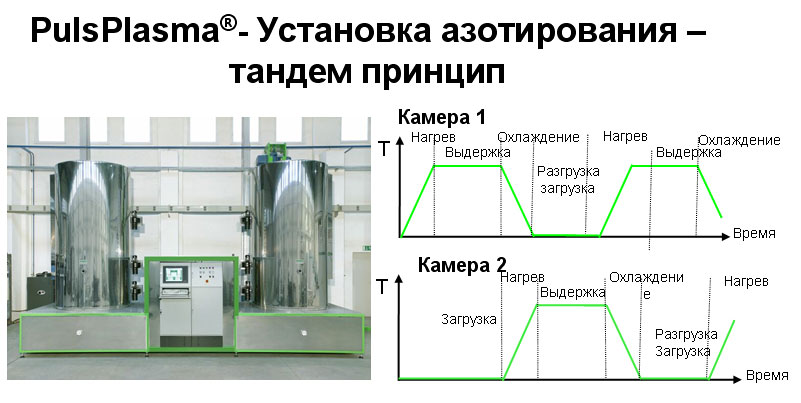

- моно-, шаттл-, тандем исполнение

- при необходимости позже можно дополнять установку

Законченный процесс и технология

- комбинация PulsPlasma®Азотирования и PulsPlasma®CVD в одной установке

Передовая концепция управления

- базируется на Microsoft®Windows с возможностью удаленного управления и обслуживания

Современные системы нагрева и охлаждения

- смонтированные непосредственно на камере нагреватели

- ускорение передачи тепла, снижение необходимой мощности нагрева

- нагрев независимо от отдельных контуров нагрева и охлаждения

- очень низкий разброс температуры по зоне (± 5 °C)

Современные системы теплоизоляции

- специальные изоляционные материалы космических технологий

- малые занимаемые площади

- снижение расхода тепла

Современные PulsPlasma®Генераторы

- почти прямоугольная форма импульса тока и напряжения

- пульсирующий ток достигает уже меньше чем через µs установленного значения

- активная система защиты от электрической дуги (время подавления < 1 µs)

PulsPlasma®Азотирование

- Качество через изменяемый процесс

- Гибкость через оптимальную концепцию установок

- Эффективность

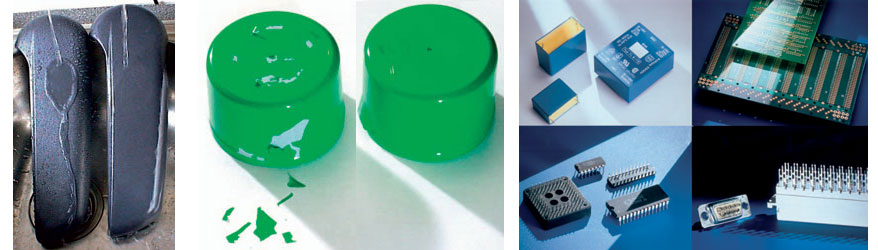

ПЛАЗМЕННАЯ ОБРАБОТКА ДЕТАЛЕЙ ИЗ ПЛАСТИКА

С помощью плазменной обработки можно основательно и самым различным образом изменить свойства поверхности пластмассовых деталей:

- Для улучшения смачиваемости пластиковых деталей можно повысить поверхностное напряжение (плазменное активирование), что облегчает последующую окраску, лакировку или приклеивание.

- Для предотвращения смачивания деталей из пластика маслом или аналогичным продуктом их можно снабдить покрытием (плазменная полимеризация).

Возможно также снятие поверхностных плёнок с фасонных пластиковых деталей и очистка (плазменное травление), что делает предварительно обработанные детали безупречно чистыми и улучшает смачиваемость.

По сравнению с другими методами обработки поверхности плазменная технология имеет следующие преимущества:

- экологичность, т.к. вредные вещества не используются для обработки и не образуются в виде побочных продуктов;

- обеспечение воспроизводимых результатов благодаря использованию программируемого регулятора процесса;

- автоматизация и интегрируемость в технологические линии;

- щадящее воздействие на пластиковые детали из-за отсутствия значительной температурной нагрузки;

- отсутствие воздействия агрессивных химикатов на обрабатываемые детали.

В вакуумной камере обработки под воздействием электрического поля создаётся плазма. При этом ионизируются молекулы и атомы газа, воздействующие на поверхность пластика.

Путем добавления небольшого количества специальных рабочих газов можно целенаправленно воздействовать на поверхность.

Плазма для обработки пластика создаётся с помощью микроволн или переменного напряжения средней и высокой частоты.

ПРЕДОСТАВЛЕНИЕ УСЛУГ

Наш принцип: будучи пионером плазменной технологии, всегда быть на шаг впереди в её развитии и внедрении.

Вы можете нам доверять:

- Тестовые обработки перед Вашим решением о покупке

- Пробный пуск установки с Вашими заготовками в рабочих условиях перед доставкой

- Поддержка в решении новых задач применения и после поставки

Наш спектр услуг включает планировку и доставку комплектных установок, а также специальных компонентов для:

- азотирования по технологии PulsPlasma® (PPN) стали и прочих металлов, например, Ti, Al и пр.

- PulsPlasma® Chemical Vapour Deposition (PP CVD) (химическое осаждение из паровой фазы) для тонких слоев твердого сплава (TiN, TiC и пр.)

- очистки и активирования металлов по технологии PulsPlasma® (PPRA)

- очистки и активирования непроводящих электрический ток материалов, например, пластика, керамики, стекла и пр. по технологии высокочастотной или микроволновой плазмы.

Мы благодарим Вас за внимание!