Фирма TAV изготавливает промышленные печи для различных технологических процессов обработки изделий в вакууме и в газовой среде, под давлением до 10 бар.

В производственную программу входят следующие печи:

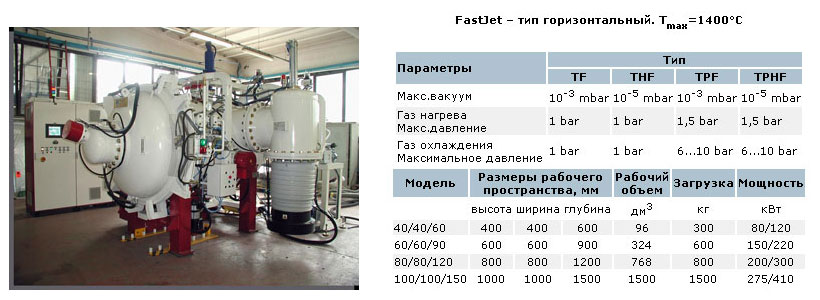

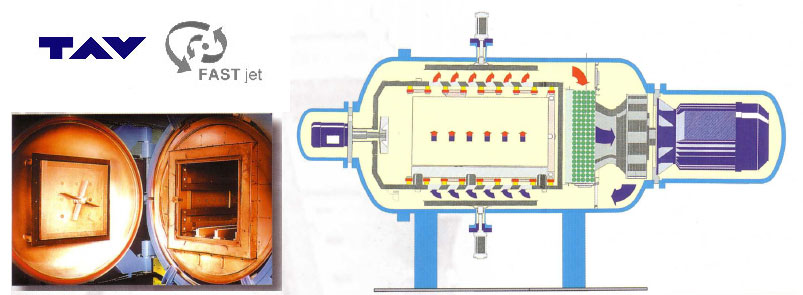

Серия FASTJET. Вакуумный и конвекционный нагрев с закалкой под давлением газа и отпуска.

- Максимальная температура до 1400 °С

- Вес садки от 300 до 1500 кг

- Размеры садки от 400/400/600 до 1000/1000/1500 мм

- Максимальный вакуум 10-3 и 10-6 mbar (в зависимости от модели)

- Максимальное давление газа при нагреве - 1,5 бар

- Максимальное давление газа при охлаждении - 10 бар

Особенности данного типа печей:

Конвекционный нагрев с помощью высокопроизводительной газонагревательной турбины и высокоэффективная закалка при охлаждении под высоким давлением благодаря распределенному потоку газа.

Достоинства:

- Равномерный гомогенный нагрев даже при пониженных температурах

- Сокращение времени цикла обработкиУлучшенная эксплуатация установки

- Закалка и отпуск проводятся в одном цикле без дополнительной перегрузки садки.

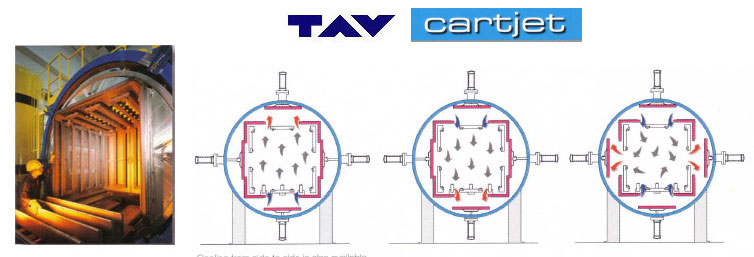

Серия CARTJET. Промышленные вакуумные печи с выдвижным подом.

- Максимальная температура до 1400 °С

- Вес садки от 1000 до 3500 кг

- Размеры садки от 1000/1000/1000 до 1800/1800/1800 мм

- Максимальный вакуум 10-3 и 10-6 mbar (в зависимости от модели)

- Максимальное давление газа при охлаждении - 10 бар

Применение:

- Закалка и отпуск

- Выравнивающий, очищающий отжиги

- Отжиг для снятия напряжений, гомогенизация.

- Пайка

- Особенные процессы

- Обработка под высоким вакуумом деталей турбин

Достоинства:

- Полная автоматизация

- Повторяемость циклов обработки

- Высокая скорость охлаждения

- Высокая равномерность температуры на фазе нагрева

- Минимальная необходимость в обслуживании

- Легкость в эксплуатации и безопасность

- Надежность и экономичность

- Упрощенная загрузка деталей

Серия SINTVAC. Промышленные печи для изготовления маленьких деталей сложной формы по технологиям MIM (Metal Injection Moulding) и PIM (Powder Injection Moulding)

- Максимальная температура 1400 °С

- Вес садки от 50 до 800 кг

- Размеры садки от 250/250/400 до 800/800/1200 мм

- Максимальный вакуум 10-3 и 10-6 мбар (в зависимости от модели)

Технологические преимущества:

- Использование технологий MIM (Metal Injection Moulding) или PIM (Powder Injection Moulding) позволяет серийно изготавливать высококачественные детали как из различных сталей (конструкционных, нержавеющих, инструментальных), других металлов (никелевых сплавов, титана), сплавов с низким коэффициентом расширения типа Ковар, магнитных сплавов, новых композиционных материалов, включающих алюминий, керамику, Cu-W и др. без механического резания и с меньшими затратами по сравнению с точным литьем по выплавляемым моделям .

- Оптимизация конструкции детали. MIM процесс снимает практически все ограничения по сложности формы изготавливаемой детали. Все что было принципиально невозможно реализовать из-за ограничений механической обработки теперь доступно. Конструкторы и дизайнеры получили возможность ставить на первое место при проектировании функциональные приритеты, а не возможности традиционных технологических процессов.

- Увеличение прочности детали. При прочих равных условиях, если до этого применялась литьевая заготовка, MIM процесс позволит получать более прочные детали за счет модификации характеристик материалов.

- Возможность получения практически любой поверхности. Дополнительные возможности по закалке и покрытиям. MIM процесс позволяет придавать поверхностям формируемых деталей практически любые свойства - от очень гладких до текстурированных.

- Точность допусков и размеров. Использование MIM технологии позволяет получать детали с минимальной толщиной сечения от 0,2 до 10 мм с шероховатостью поверхности 0,4 - 1,6 µm и плоскостностью 0,3 %.

- Экономия материала. Производство по MIM технологии характеризуется максимально экономным расходом материала. В традиционных методах металлобработки до 80% материала может уйти в стружку, а в MIM процессе литники после дробилки могут повторно использоваться. Эта экономия становится еще более значимой при работе с дорогими металлами.

- Сокращение затрат на дорогостоящие фрезы, расходные материалы, сервис станков и т.д.

- Сокращение технологического цикла производства.

Области применения:

Оборона, аэрокосмическая промышленность, медицина, опто-волоконная и кино-фото техника, распылительные насадки, режущие и мерительные инструменты, системы безопасности

Серия LIFTJET. Вертикальные вакуумные печи для равномерной и максимально длительной термообработки и высокотемпературной пайки длинномерных изделий (авиационная и атомная промышленность).

- Максимальная температура до 1350 °С

- Вес садки от 900 до 3000 кг

- Диаметр садки от 900 до 2000 мм

- Высота от 1000 до 2000 мм

- Максимальный вакуум 10-3 и 10-6 мбар (в зависимости от модели)

- Максимальное давление газа при охлаждении - 6 бар

Для загрузки деталей используется тележка – лифт.

Достоинства:

- Очень удобный доступ к загрузке и обслуживанию

- Высокая скорость охлаждения

- Абсолютная повторяемость результатов обработки

- Высокая температурная равномерность

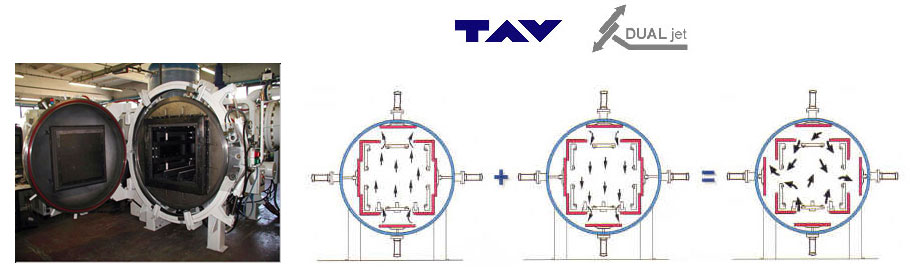

Серия DUALJET. Горизонтальные однокамерные высоковакуумные печи для закалки, отпуска, отжига, а также всех других видов термической обработки сталей и сплавов.

- Максимальная температура до 1400 °С

- Вес садки от 25 до 3000 кг

- Размеры садки от 200/200/300 до 1500/1500/2000 мм

- Максимальный вакуум 10-3 и 10-6 mbar (в зависимости от модели)

- Максимальное давление газа при охлаждении - 10 бар

Применение:

- Закалка и отпуск

- Выравнивающий, очищающий отжиги

- Отжиг для снятия напряжений, гомогенизация.

- Пайка

- Особенные процессы

- Обработка под высоким вакуумом деталей турбин

Достоинства:

- Полная автоматизация

- Повторяемость циклов обработки

- Высокая скорость охлаждения

- Высокая равномерность температуры на фазах нагрева и охлаждения

- Минимальная необходимость в обслуживании

- Легкость в эксплуатации и безопасность

- Надежность и экономичность

СПЕЦИАЛЬНЫЕ ПЕЧИ ДЛЯ ВАКУУМНОЙ ПАЙКИ АЛЮМИНИЯ

- Максимальная температура до 750 °С

- Максимальный вакуум 10-6 мбар

- Неравномерность нагрева по зонам ± 3°C

Специальные печи обеспечивают высокоэффективное соединение элементов алюминиевых теплообменников, не требующее последующей зачистки и гарантируют полное отсутствие загрязнения воздуха и воды.

Горячая зона из сплава Инконель, многозонный контроль мощности, быстрый нагрев садки.

Радиационная защита выполнена из нержавеющей стали.

ВЫСОКОТЕМПЕРАТУРНЫЕ ПЕЧИ

Рабочая зона из графита:

- диаметр 800 мм

- высота 1300 мм

- максимальная температура 2200°C

Рабочая зона из сплавов вольфрама и молибдена:

- диаметр 150 мм

- высота 150 мм

- максимальная температура 2500°C

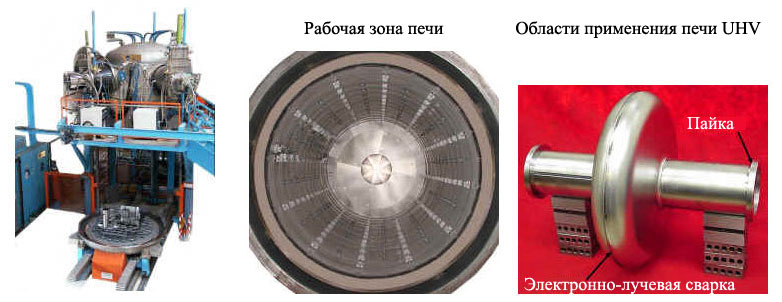

ПЕЧИ UHV (СВЕРХВЫСОКИЙ ВАКУУМ)

- Максимальная температура 1300 °С

- Максимальный вакуум 10-7 мбар

- Неравномерность нагрева по зонам ± 5°C

Печи изготавливаются с рабочей зоной из сплавов молибдена, Инконеля или вольфрама, оснащаются специальными криогенными и турбомолекулярными вакуумными насосами, а также металлическими уплотнениями.

Предназначены для специальных применений в аэрокосмической и других отраслях, в частности для соединения пайкой ниобия с нержавеющей сталью, пайки с припоем из сплавов титана и циркония.